Ведущее мотор-колесо с одним шлицем

Итак, давайте начистоту. Когда говорят о мотор-колесах, особенно об их конструкции, часто упрощают задачу. Зачастую, особенно новички, рассматривают все как взаимозаменяемые компоненты. Но я вот уже лет десять занимаюсь проектированием и производством подобного оборудования, и могу сказать – все не так просто. Один из наиболее распространенных вопросов – выбор типа шлицевого соединения. И именно здесь, на мой взгляд, появляется ключевое различие между моделями – вариант с одним шлицем.

Общие проблемы и распространенные заблуждения

Начнем с того, что распространенное мнение о том, что мотор-колесо с одним шлицем – это всегда 'простое' и 'дешевое' решение, не всегда верно. Да, на первый взгляд, конструкция выглядит лаконичной, без множества дополнительных элементов. Однако, экономия на компонентах часто приводит к увеличению нагрузки на саму конструкцию и, как следствие, к снижению надежности. Мы однажды столкнулись с ситуацией, когда модель, разработанная с целью минимизации стоимости за счет упрощения шлицевого соединения, выходила из строя значительно чаще, чем аналогичные конструкции с более сложными, но более надежными вариантами.

Сама идея одного шлицевого соединения предполагает, что передача крутящего момента происходит непосредственно и без лишних 'промежуточных' элементов. Это теоретически хорошо, но на практике возникает проблема распределения нагрузки. При высоких нагрузках, особенно при резком старте или при работе с переменной нагрузкой, нагрузка концентрируется на одной точке, что приводит к преждевременному износу шлицевого соединения и, в конечном итоге, к поломке. Это особенно актуально для мотор-колес, используемых в промышленных условиях, где нагрузки могут быть очень высокими.

Конструктивные особенности и выбор материалов

Очевидно, что выбор материала для шлицевого соединения играет критическую роль. В большинстве случаев используются стальные шлицы, но выбор марки стали и метода обработки может существенно повлиять на срок службы. Мы работали с различными вариантами, от простых углеродистых сталей до более дорогих нержавеющих сплавов. Последние, конечно, более долговечны, но и более затратны. Важно понимать, что экономия на материалах на этапе проектирования может обернуться гораздо большими затратами на ремонт и замену компонентов в будущем.

Важным аспектом является геометрия шлицевого соединения. Неправильный угол наклона шлицов, неточность размеров или некачественная обработка могут привести к повышенному трению и износу. Мы всегда тщательно проверяем геометрию шлицов при производстве, используя современное оборудование контроля качества. Иногда даже приходится прибегать к дополнительной термообработке, чтобы повысить износостойкость.

Примеры из практики: успех и ошибки

Помню один проект, где мы разрабатывали мотор-колесо с одним шлицем для мобильной платформы, используемой в логистике. Изначально заказчик настаивал на максимально доступном варианте, без дополнительных затрат на сложное шлицевое соединение. Мы предложили им несколько вариантов, включая модели с более сложными, но надежными решениями. После нескольких месяцев эксплуатации, модель с одним шлицем вышла из строя, и заказчик был вынужден прекратить использование платформы. Этот случай стал для нас важным уроком – экономия не всегда оправдана, особенно когда речь идет о критически важных компонентах.

Но были и успешные примеры. Например, для автоматизированной системы сортировки продукции мы разработали мотор-колесо с одним шлицем, использующее специальные смазочные материалы и оптимизированную геометрию шлицов. Благодаря этому, срок службы компонента значительно увеличился, и система работала без перебоев в течение нескольких лет. Ключевым фактором успеха здесь стало сочетание правильного выбора материалов, точной обработки и эффективной системы смазки. Наша компания ООО Цзинъянь Чжунсинь Машинное Производство придерживается такого подхода в проектировании и производстве подобного оборудования.

Проблемы с нагрузками и вибрациями

Особое внимание стоит уделить вопросам, связанным с нагрузками и вибрациями. Мотор-колеса, работающие в условиях постоянных вибраций, подвержены повышенному износу шлицевого соединения. Необходимо учитывать этот фактор при проектировании и выбирать материалы и конструкции, устойчивые к вибрациям. Мы используем специальные демпферы и амортизаторы, чтобы снизить воздействие вибраций на шлицевое соединение.

Иногда, даже при соблюдении всех мер предосторожности, возникают проблемы с вибрациями. Это может быть связано с неправильным балансированием колеса или с дефектами механических деталей. В таких случаях необходимо проводить тщательную диагностику и устранять причины вибрации. Мы располагаем современным оборудованием для балансировки колес и проведения контроля качества механических деталей.

Заключение: комплексный подход

Подводя итог, можно сказать, что выбор мотор-колеса с одним шлицем – это сложная задача, требующая комплексного подхода. Не стоит экономить на качестве материалов и точности обработки. Важно учитывать все факторы, такие как нагрузки, вибрации, условия эксплуатации и предполагаемый срок службы. Мы всегда стремимся предложить нашим клиентам оптимальное решение, которое сочетает в себе надежность, долговечность и экономичность.

Более подробную информацию о нашем опыте и предлагаемых решениях можно найти на нашем сайте: https://www.zxjx.ru.

Эффективность смазки и ее влияние на срок службы

Правильный выбор смазочного материала критически важен для продления срока службы мотор-колеса с одним шлицем. Использование неподходящей смазки приводит к повышенному трению, износу и перегреву компонента. Мы рекомендуем использовать специальные смазки, разработанные для использования в условиях высоких нагрузок и вибраций. Особое внимание следует уделять уровню смазки и регулярности ее замены.

Проектирование с учетом температурного режима

Температурный режим работы мотор-колеса оказывает существенное влияние на его надежность и срок службы. При высоких температурах материалы подвергаются расширению, что приводит к увеличению нагрузки на шлицевое соединение. При низких температурах материалы становятся более хрупкими, что увеличивает вероятность повреждений. Мы учитываем температурный режим при проектировании мотор-колеса и используем материалы, устойчивые к экстремальным температурам.

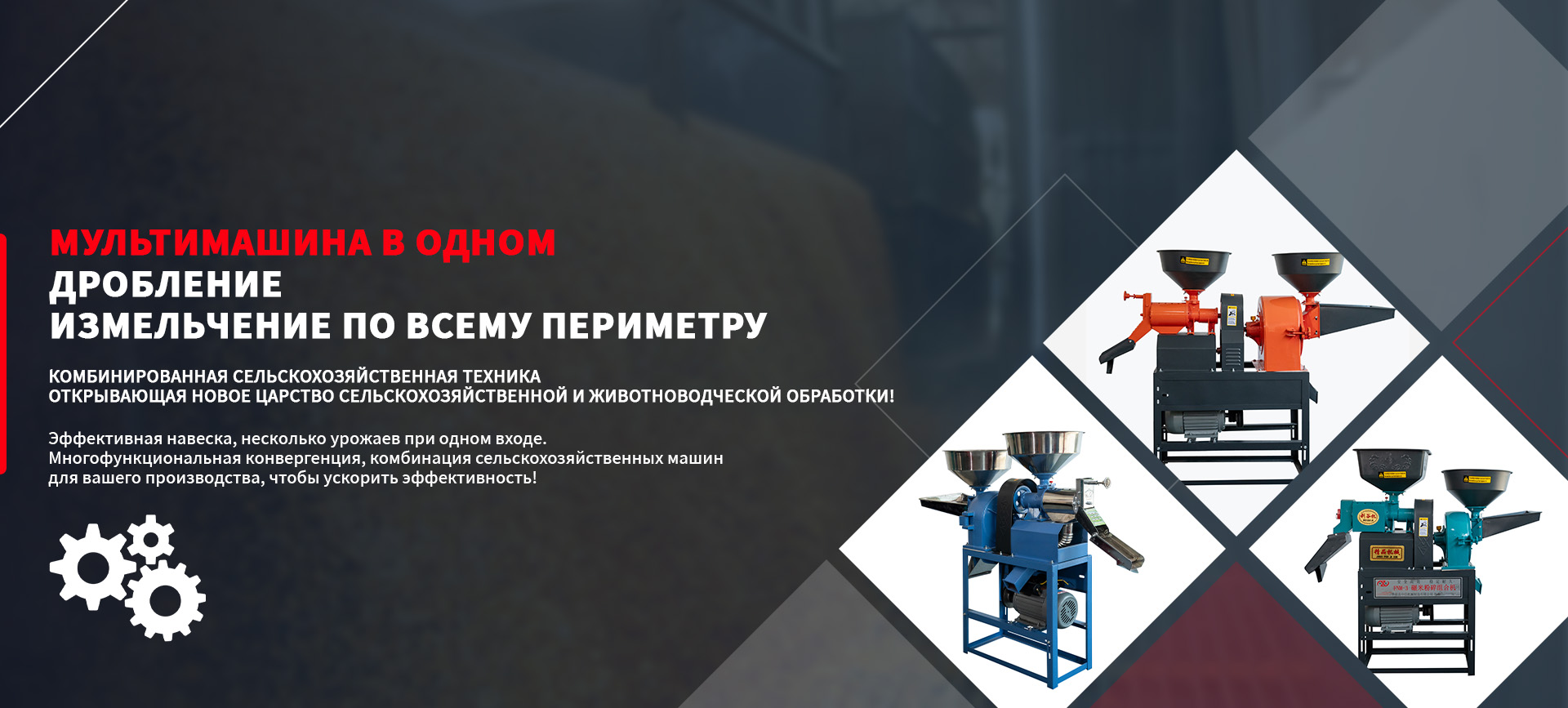

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комбинированная машина 40-23 со стальным корпусом

Комбинированная машина 40-23 со стальным корпусом -

Сито для просеивания порошка

Сито для просеивания порошка -

Комбинированная машина 40-21 из нержавеющей стали

Комбинированная машина 40-21 из нержавеющей стали -

Рисоочистительная машина модели 70 с тонкой шелухой (трехфазная)

Рисоочистительная машина модели 70 с тонкой шелухой (трехфазная) -

Лезвия для молота Пульверизатор Лезвия для молота

Лезвия для молота Пульверизатор Лезвия для молота -

Квадратные зубья для измельчителей

Квадратные зубья для измельчителей -

Машина для помола зерна (мельница)

Машина для помола зерна (мельница) -

Защитный чехол

Защитный чехол -

Вальцы для рисовых мельниц

Вальцы для рисовых мельниц -

Рисоочистительная машина модели 70 (одиночная, трехфазная)

Рисоочистительная машина модели 70 (одиночная, трехфазная) -

Плоские зубья шлифовальной машины

Плоские зубья шлифовальной машины -

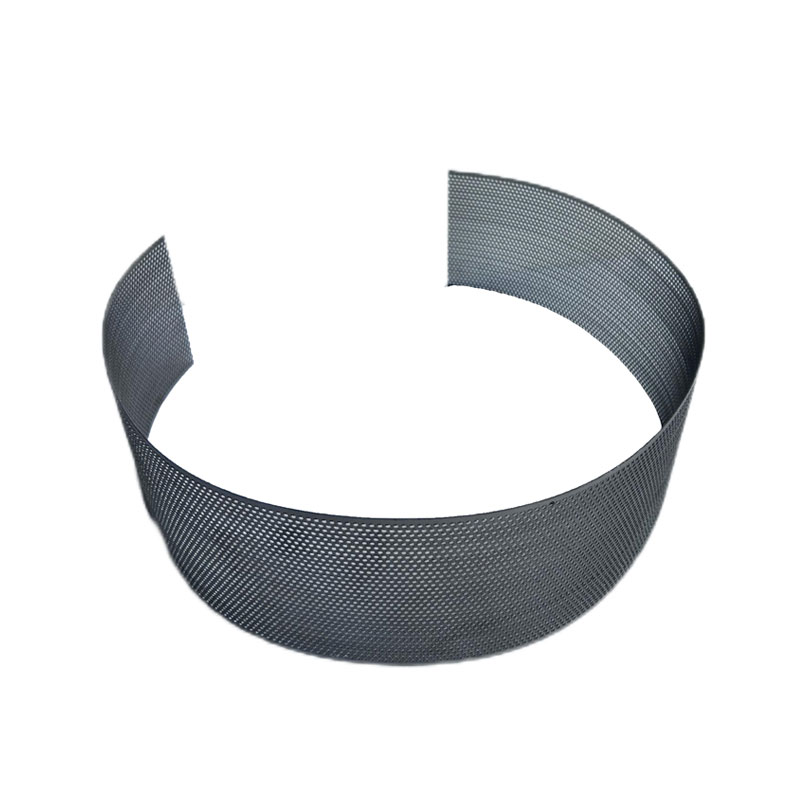

Рисовая мельница рисовое сито

Рисовая мельница рисовое сито

Связанный поиск

Связанный поиск- Мельница для риса Kubota

- Самовсасывающий подающий шланг из Китая

- Китай молотковая мельница кормовые вставки

- Купить лезвие молотка экстрактора Pulveriser

- Малошумная рисовая мельница

- Отличная рисовая мельница для завода по переработке зерна

- Дешевые кормовой мельницы молоток лезвие

- Отличная кофемолка

- Дешевые трехщелевые мотор-колеса

- Ведущий отечественный рис фрезерный станок