Ведущие лопасти молотка молотковой мельницы

Сейчас много разговоров о повышении эффективности молотковых мельниц. Все твердят о новых технологиях, оптимизации процессов. Но часто забывают о самом простом, а на самом деле – критически важном: о ведущих лопастях молотка. Я вот думаю, часто при покупке новой мельницы или замене лопастей, акцент делается на материале или геометрии. А как насчет их фактической работы, износа, взаимодействия с другими частями? На практике, эти факторы часто недооцениваются, приводя к неожиданным поломкам и снижению производительности. Сегодня хочу поделиться своим опытом – из того, что видел, делал, и что не всегда пишут в каталогах.

Что такое ведущие лопасти молотка и почему они важны?

Если говорить простым языком, ведущие лопасти молотка – это те, которые непосредственно взаимодействуют с зерном (или другими сырьевыми материалами) в момент удара. Они определяют эффективность разрушения зерна, распределение его по фракциям. Их конструкция – ключевой фактор, определяющий качество помола и, соответственно, стоимость готового продукта. Мы часто видим презентации с красивыми 3D-моделями, но мало кто говорит о реальных испытаниях, о том, как разные формы лопастей себя ведут в разных условиях.

Важно понимать, что под 'ведущими' лопастями подразумеваются не просто внешние, а те, которые испытывают наибольшую нагрузку и износ. Часто это лопасти с определенным углом наклона, с усиленной структурой, с особыми вырезами или насечками. Выбор этих лопастей – это компромисс между необходимой прочностью, оптимальным углом удара и стоимостью. И неправильный выбор может привести к серьезным проблемам, например, к неравномерному износу всего молотка, увеличению энергопотребления или снижению выхода готового продукта.

Материал и его влияние на долговечность

В основном, ведущие лопасти молотка изготавливают из закаленной стали. Но это далеко не единственная опция. Сейчас все чаще используют специализированные сплавы, например, с добавлением хрома, молибдена, ва?, чтобы повысить их износостойкость и коррозионную стойкость. Я вот помню, однажды мы устанавливали молот на мельницу, работающую с очень зернистым сырьем. Изначально были установлены стандартные лопасти из обыкновенной закаленной стали. В течение нескольких месяцев они просто износились, разбились. Заменили их лопастями из сплава с повышенным содержанием ва?, и проблема решилась. Конечно, это стоило дороже, но в перспективе вышло выгоднее.

Не стоит забывать и о качестве закалки. Если лопасти плохо закалены, они будут быстрее изнашиваться и ломаться. И вот тут важно выбирать проверенных поставщиков, которые предоставляют сертификаты на материалы и контроль качества.

Дизайн и геометрия лопастей: как это влияет на производительность

Форма ведущих лопастей молотка оказывает прямое влияние на эффективность разрушения зерна. Есть разные типы лопастей: с прямым углом удара, с изогнутым углом, с различными насечками и вырезами. Выбор зависит от типа сырья и требуемой фракции помола. Например, для более крупного зерна обычно используют лопасти с большим углом удара, а для более мелкого – с меньшим. Влияет и форма вырезов – они могут направлять поток зерна, улучшая его разрушение.

Я вот как-то работал с молотковой мельницей, которая перерабатывала очень влажное зерно. Стандартные лопасти просто быстро забивались, уменьшая производительность. Мы переделали геометрию лопастей, добавили дополнительные вырезы для отвода влаги, и это значительно улучшило ситуацию. Помимо этого, изменили угол наклона, чтобы зерно не задерживалось на лопастях слишком долго. Эти изменения, на первый взгляд незначительные, привели к заметному увеличению производительности.

Оптимизация угла удара

Угол удара – это еще один важный параметр. Он должен быть оптимальным для данного типа сырья и конструкции молотка. Слишком большой угол – зерно будет просто отскакивать от лопастей, а слишком маленький – не будет разрушаться достаточно эффективно. Некоторые производители предлагают регулируемые углы удара, что позволяет оптимизировать работу молотка под конкретные условия. Но такое решение, конечно, дорогостоящее и требует квалифицированного обслуживания.

Обслуживание и ремонт ведущих лопастей молотка

Даже самые лучшие лопасти требуют регулярного обслуживания. Нужно регулярно осматривать их на предмет износа и повреждений, чистить от остатков сырья. При обнаружении трещин или сколов их нужно немедленно заменить. Иначе повреждения могут быстро распространиться на всю лопасть, приводя к серьезным поломкам.

Рекомендую проводить замену лопастей не только при явных признаках износа, но и профилактически, каждые несколько месяцев, в зависимости от интенсивности работы мельницы. Некоторые производители рекомендуют проводить замену лопастей после определенного количества отработанных часов. Это позволяет избежать неожиданных поломок и обеспечить бесперебойную работу молотка.

С ремонтом ведущих лопастей молотка особенно осторожны. Заварить трещину или заменить поврежденную часть – это не всегда возможно и может привести к снижению прочности лопасти. В большинстве случаев, лучше заменить лопасть на новую. Иначе это может быть просто временным решением.

Выводы и рекомендации

В заключение хочу сказать, что ведущие лопасти молотка – это не просто расходный материал, а ключевой элемент, определяющий эффективность работы молотковой мельницы. Выбор правильных лопастей, их регулярное обслуживание и своевременная замена – это залог стабильной работы и высокой производительности.

Не стоит экономить на этом компоненте, потому что экономия может обернуться большими затратами в будущем. Выбирайте проверенных поставщиков, используйте качественные материалы, и регулярно проводите техническое обслуживание. Тогда ваша молотковая мельница будет работать долго и надежно.

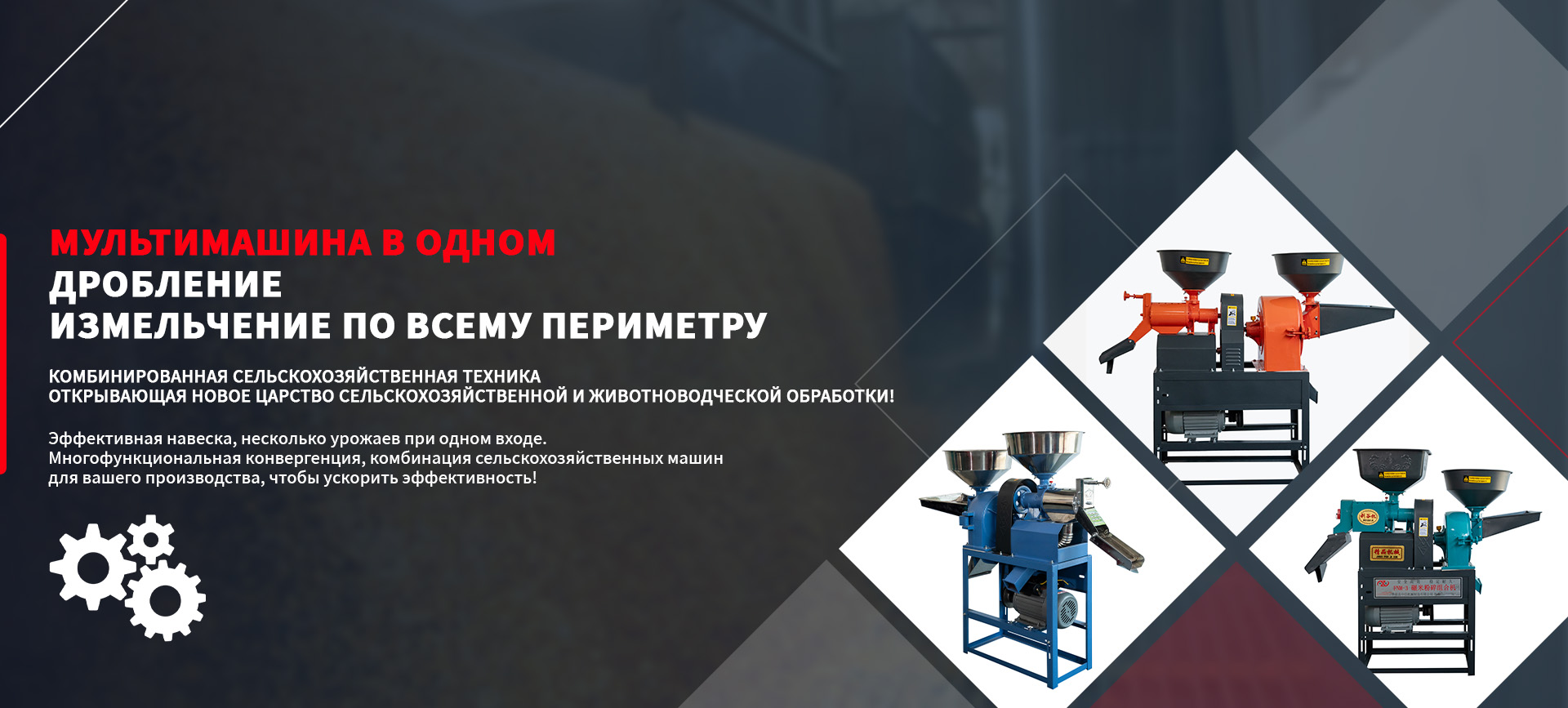

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комбинированная машина 40-21 с самозасасывающей системой

Комбинированная машина 40-21 с самозасасывающей системой -

Комбинированная машина с молотковым механизмом модели 40-145

Комбинированная машина с молотковым механизмом модели 40-145 -

Лезвия для молота Пульверизатор Лезвия для молота

Лезвия для молота Пульверизатор Лезвия для молота -

Корпусная самоcасывающая дробилка модели 23 из стали

Корпусная самоcасывающая дробилка модели 23 из стали -

Стальная самоcасывающая дробилка модели 21

Стальная самоcасывающая дробилка модели 21 -

Чугунная дробилка модели 23 (отдельная единица)

Чугунная дробилка модели 23 (отдельная единица) -

Рисоочистительная машина модели 70 (одиночная, трехфазная)

Рисоочистительная машина модели 70 (одиночная, трехфазная) -

Переключатель скоростей для рисовых мельниц

Переключатель скоростей для рисовых мельниц -

Модели 21Молотковая мельница

Модели 21Молотковая мельница -

Вентилятор для размола риса

Вентилятор для размола риса -

Чугунная внешняя самоcасывающая дробилка модели 23

Чугунная внешняя самоcасывающая дробилка модели 23 -

Встроенная самоcасывающая дробилка модели 23

Встроенная самоcасывающая дробилка модели 23

Связанный поиск

Связанный поиск- Ведущие лопасти молотковой мельницы движение

- Ковши для гидроразбивателей оптом

- Кожух знаменитой рисовой мельницы

- OEM горизонтальная рисовая мельница

- 23 тип рисовой мельницы

- Ведущие вертикальные мельницы для риса

- Купить самовсасывающий воздуходув

- Ведущее мотор-колесо с одним шлицем

- Регулировочная рукоятка для шлифовального станка Китай

- OEM смешанный тип риса фрезерный станок