Ведущие лопастные сита молотковых дробилок

Итак, молотковые дробилки. Вроде бы, все просто: берешь сырье, бьешь его молотками, получаешь мелкую фракцию. Но вот в чем дело – качество этой самой фракции, производительность и, конечно же, надежность – все это напрямую зависит от выбора и правильной настройки лопастных сит. Часто вижу, как закупают самые дешевые сита, думая, что сэкономили. А потом начинают возиться с производительностью, с размером частиц… Это как с автомобилем – можно купить самый дешевый вариант, а потом постоянно чинить и переделывать, потратив в итоге больше денег и времени. Давайте поразмыслим, что на самом деле важно при выборе.

Что такое действительно 'ведущие' лопастные сита?

Понятие 'ведущие' – оно достаточно размытое. Для кого-то это просто самое производительное сито на рынке. Для кого-то – самое долговечное. А для меня это сочетание нескольких факторов: оптимальная геометрия лопастей, качественная сталь, точность изготовления и, конечно, грамотный расчет рабочей поверхности. Мы с командой часто сталкиваемся с ситуациями, когда производители хвастаются максимальной производительностью, но при этом сито быстро изнашивается, теряет способность к сепарации, и в итоге приходится закупать новое. Это не только финансовые потери, но и просто головная боль.

Важно понимать, что 'ведущие' сита – это не просто готовый продукт, это результат инженерной мысли и серьезного производства. Ключевые моменты – это толщина металла, обработка поверхности (например, термическая обработка для повышения твердости), и, конечно, конструкция лопастей. Простое литьё, как правило, приводит к появлению внутренних напряжений, которые негативно сказываются на долговечности. Поэтому всегда обращаем внимание на производителя и на используемые технологии.

Геометрия лопастей: как влияет на эффективность?

Геометрия лопастей – это, пожалуй, один из самых важных параметров. Она определяет, как материал будет перемещаться через сито, и насколько эффективно будет происходить разделение на фракции. Мы, например, часто используем сита с лопастями V-образной формы, так как они обеспечивают лучшее перемешивание и меньше склонны к забиванию. Но для определенных видов сырья и требуемого размера частиц могут потребоваться и другие формы.

Еще один момент – шаг лопастей. Он должен быть правильно подобран под размер сырья и требуемую производительность. Слишком большой шаг – и материал будет пропускаться слишком быстро, слишком маленький – и сито быстро забивается. Некоторые производители предлагают возможность регулировки шага, что является большим плюсом. Мы неоднократно сталкивались с ситуациями, когда изменение шага лопастей позволяло значительно увеличить производительность и улучшить качество конечного продукта.

Материал и обработка: залог долговечности

Использование качественной стали – это, безусловно, очень важно. Обычно применяют сталь марки 30ХГСА или более высокую. Но даже с хорошей сталью, если не проведена правильная термическая обработка, она может быстро изнашиваться. Термическая обработка позволяет повысить твердость и износостойкость лопастей, что значительно увеличивает срок службы сита. Мы всегда уточняем у поставщиков информацию о термической обработке и сертификаты на сталь.

Иногда можно встретить сита с покрытием из износостойкого материала, например, из твердого сплава. Это особенно актуально для дробилки, работающей с абразивным сырьем. Но стоит помнить, что такое покрытие может со временем отслоиться, что приведет к преждевременному износу сита. Поэтому выбор покрытия должен быть тщательно обоснован и соответствовать условиям эксплуатации.

Реальный опыт: случай с зерноперерабатывающим заводом

Недавно мы консультировали зерноперерабатывающий завод, который столкнулся с проблемой низкой производительности и частыми поломками молотковых дробилок. При проверке мы выяснили, что проблема заключалась в неправильном выборе лопастных сит. Завод закупал дешевые сита с недостаточной толщиной металла и неоптимальной геометрией лопастей. В результате, сита быстро изнашивались, забивались и требовали частой замены.

Мы предложили заменить старые сита на сита с улучшенными характеристиками: толстый металл, оптимизированная геометрия лопастей и термическая обработка. После замены сит производительность дробилки увеличилась на 20%, а количество поломок сократилось в несколько раз. Это был, наверное, один из самых ярких примеров того, как правильный выбор лопастных сит может существенно повлиять на эффективность и надежность всего оборудования.

Типичные ошибки при выборе лопастных сит

Что еще часто встречается? Например, выбор сит под конкретный тип сырья без учета его влажности и абразивности. Или, наоборот, выбор сит, предназначенных для работы с абразивным сырьем, для мягких материалов. Это приводит к преждевременному износу сит и снижению производительности.

Еще одна распространенная ошибка – отсутствие консультаций со специалистами. Не стоит полагаться только на информацию, предоставленную производителем. Лучше проконсультироваться с опытным инженером, который сможет оценить ваши потребности и подобрать оптимальный вариант лопастных сит. Это может стоить немного денег, но сэкономит вам гораздо больше в долгосрочной перспективе.

Перспективы развития лопастных сит для молотковых дробилок

Сейчас активно разрабатываются новые технологии в области лопастных сит. Например, появляются сита с изменяемой геометрией лопастей, которые позволяют адаптироваться к различным видам сырья и требованиям к производительности. Также разрабатываются сита с использованием новых материалов, например, с композитных материалов, которые обладают повышенной износостойкостью и легче по весу.

Но, несмотря на все инновации, базовые принципы работы лопастных сит остаются неизменными. Главное – правильно выбрать сита, соответствующие вашим потребностям и условиям эксплуатации. И не забывайте о регулярном обслуживании и своевременной замене изношенных деталей. Это позволит вам максимально продлить срок службы сит и обеспечить стабильную работу вашей молотковой дробилки.

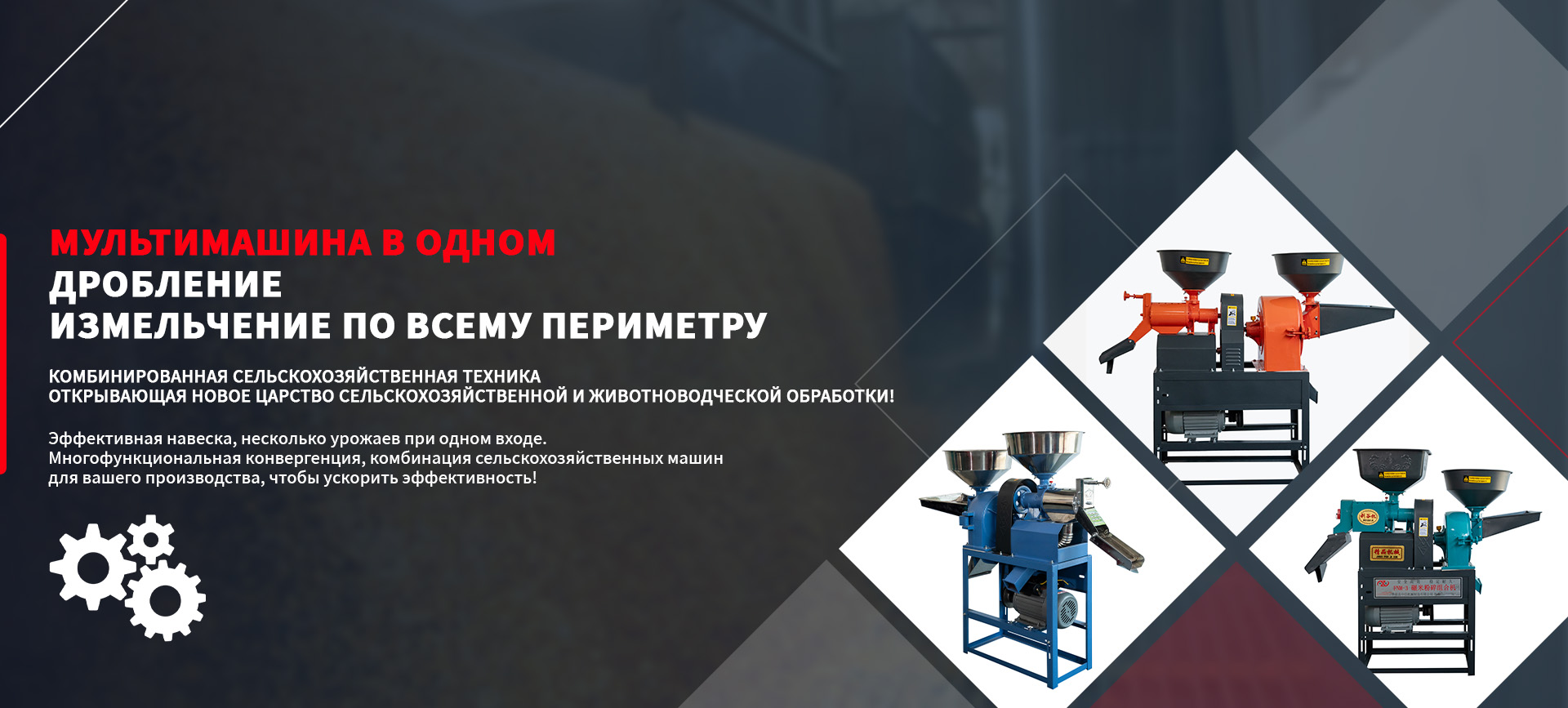

ВООО Цзинъянь Чжунсинь Машинное Производство уже много лет занимается разработкой и производством специализированного оборудования для различных отраслей промышленности. Мы предлагаем широкий ассортимент лопастных сит, отвечающих самым высоким требованиям к качеству и надежности. Если у вас есть какие-либо вопросы или вам нужна консультация, пожалуйста, свяжитесь с нами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рисоочистительная машина модели 70 с тонкой шелухой (трехфазная)

Рисоочистительная машина модели 70 с тонкой шелухой (трехфазная) -

Лезвия для молота Пульверизатор Лезвия для молота

Лезвия для молота Пульверизатор Лезвия для молота -

Плоские зубья шлифовальной машины

Плоские зубья шлифовальной машины -

Шпиндель шлифовального станка

Шпиндель шлифовального станка -

Неподвижная звездочка

Неподвижная звездочка -

Размольные диски для мельниц

Размольные диски для мельниц -

Рисоочистительная машина модели 70 (одиночная, трехфазная)

Рисоочистительная машина модели 70 (одиночная, трехфазная) -

Чугунная дробилка модели 23 (отдельная единица)

Чугунная дробилка модели 23 (отдельная единица) -

Модели 21Молотковая мельница

Модели 21Молотковая мельница -

Вальцы для рисовых мельниц

Вальцы для рисовых мельниц -

Крупная трехфазная электрическая дробилка модели 35

Крупная трехфазная электрическая дробилка модели 35 -

Стальная самоcасывающая дробилка модели 21

Стальная самоcасывающая дробилка модели 21

Связанный поиск

Связанный поиск- OEM Сатаке рисовая мельница

- OEM кооперативная рисовая мельница

- Кооперативная рисовая мельница в Китае

- Дешевая мельница для риса Fengshang

- Дешевые Многоскоростной регулируемый полировщик риса

- Отличное автоматическое колесо

- Ведущий самовсасывающий пульверизатор подвесной

- Ведущие рисовые мельницы с резервным банком зерна

- Отличный коммерческий рисовый измельчитель

- Дешевые рис фрезерный станок с прозрачным окном визуализации