Ведущий верхний вибрационный экран

Все часто говорят о ведущем верхнем вибрационном экране как о ключевом элементе современной системы просеивания. Но часто это воспринимается как просто 'просеиватель сверху'. На самом деле, выбор и правильная эксплуатация такого оборудования – это целая наука. Я не буду вдаваться в глобальные теории, а попробую поделиться своим опытом, основанным на работе с различными предприятиями, от крупных зернохранилищ до небольших пищевых производств. Несколько лет работы с подобным оборудованием помогли мне выявить ряд нюансов, которые не всегда отражены в стандартных спецификациях.

Почему ведущий верхний вибрационный экран – это не просто просеиватель

Многие клиенты приходят с запросом: 'Нам нужен ведущий верхний вибрационный экран'. Но, как правило, не понимают, что именно они хотят получить. Важно четко понимать задачи – какие фракции нужно разделить, с какой производительностью, и какое сырье будет обрабатываться. Просто купить 'большой' экран – это не решение. Во-первых, размер и мощность должны соответствовать объему сырья. Во-вторых, геометрия экрана (угол наклона, шаг сетки) должна быть оптимизирована под конкретную задачу. И в-третьих, необходимо учитывать тип сырья – влажность, абразивность, склонность к слипанию – все это влияет на выбор конструкции и режимы работы.

Я помню один случай, когда мы установили ведущий верхний вибрационный экран на предприятие, занимающееся переработкой ячменя. Они хотели просто просеять зерно для удаления мусора. Мы предложили стандартную модель. Результат оказался плачевным: экран быстро забивался, производительность была низкой, а качество просеивания оставляло желать лучшего. Пришлось возвращать оборудование и искать более специализированное решение. Оказалось, что ячмень имеет специфические свойства, и стандартный экран просто не справлялся.

Влияние конструкции сетки на эффективность

Сетка – это сердце ведущего верхнего вибрационного экрана. Материал, шаг, тип ячеек – все это критически важно. Металлические сетки, конечно, прочнее, но могут вызывать заклинивание при работе с сыпучими материалами. Пластиковые сетки легче, но менее долговечны. Шаг сетки должен быть оптимальным для разделения требуемых фракций. И часто возникает вопрос: как правильно выбрать шаг? Это зависит от размера частиц сырья и требуемой точности разделения. Не всегда просто рассчитать это теоретически, иногда приходится проводить экспериментальные испытания.

Однажды мы консультировали компанию, которая производила гранулированный корм. Они хотели использовать ведущий верхний вибрационный экран для удаления мелких гранул. Мы предложили сетку с увеличенным шагом. В итоге, экран быстро забивался мелкими гранулами, что приводило к снижению производительности и необходимости частой очистки. Пришлось вернуться к сетке с меньшим шагом, что позволило решить проблему.

Настройка режимов работы: ключ к оптимальной производительности

Важный момент – это правильная настройка вибрационных параметров: частоты, амплитуды, угла наклона. Неправильные настройки могут привести к заклиниванию сырья, снижению производительности или даже повреждению оборудования. Например, слишком высокая частота вибрации может вызвать слипание сырья, а слишком низкая – привести к его заклиниванию.

Существуют автоматические системы управления режимами работы, которые позволяют оптимизировать их под конкретные условия. Однако, даже с автоматизацией, необходимо периодически проводить ручную настройку, особенно при изменении типа сырья или режима работы. Я часто сталкиваюсь с ситуациями, когда клиенты просто устанавливают стандартные параметры и не задумываются об их оптимизации. Это приводит к снижению эффективности оборудования и увеличению эксплуатационных расходов.

Проблемы с заклиниванием и методы их решения

Заклинивание сырья – одна из самых распространенных проблем при работе с ведущим верхним вибрационным экраном. Это может быть вызвано различными факторами: высокой влажностью сырья, абразивностью частиц, неправильной настройкой параметров вибрации. Для решения этой проблемы можно использовать различные методы: использование антислеживающих добавок, изменение шага сетки, регулировка частоты и амплитуды вибрации.

Пример. Мы работали с целлюлозно-бумажным комбинатом, который испытывал проблемы с заклиниванием опилок на ведущем верхнем вибрационном экране. Выяснилось, что опилки содержат большое количество влаги. Мы предложили использовать антислеживающую добавку, которая уменьшила адгезию частиц и позволила снизить частоту вибрации. Это позволило решить проблему и повысить производительность оборудования.

Техническое обслуживание: залог долговечности

Регулярное техническое обслуживание – это залог долговечности и надежности ведущего верхнего вибрационного экрана. Необходимо регулярно проверять состояние сетки, виброизоляторов, двигателя и других компонентов оборудования. Замена изношенных деталей, смазка узлов трения, чистка от загрязнений – все это позволяет продлить срок службы оборудования и избежать дорогостоящих ремонтов.

Мы предлагаем нашим клиентам комплексные программы технического обслуживания, которые включают в себя регулярные осмотры оборудования, замену изношенных деталей и настройку параметров работы. Это позволяет избежать неожиданных поломок и обеспечить бесперебойную работу оборудования.

Недооцененное значение виброизоляции

Часто виброизоляторы при установке ведущего верхнего вибрационного экрана недооценивают. Недостаточная виброизоляция приводит к передаче вибраций на фундамент здания, что может повредить конструкцию. Кроме того, вибрации могут создавать шум и дискомфорт для персонала. Поэтому важно использовать качественные виброизоляторы и правильно их установить.

На одном из наших объектов мы столкнулись с проблемой чрезмерной вибрации, которая передавалась на фундамент здания. Оказалось, что виброизоляторы были некачественными и не соответствовали нагрузкам. После замены виброизоляторов на более качественные, вибрация значительно снизилась, что позволило решить проблему.

В заключение хочется отметить, что выбор и эксплуатация ведущего верхнего вибрационного экрана – это комплексная задача, требующая профессионального подхода и учета множества факторов. Не стоит экономить на оборудовании и техническом обслуживании. Правильный выбор оборудования и его грамотная эксплуатация – это залог успешной работы предприятия.

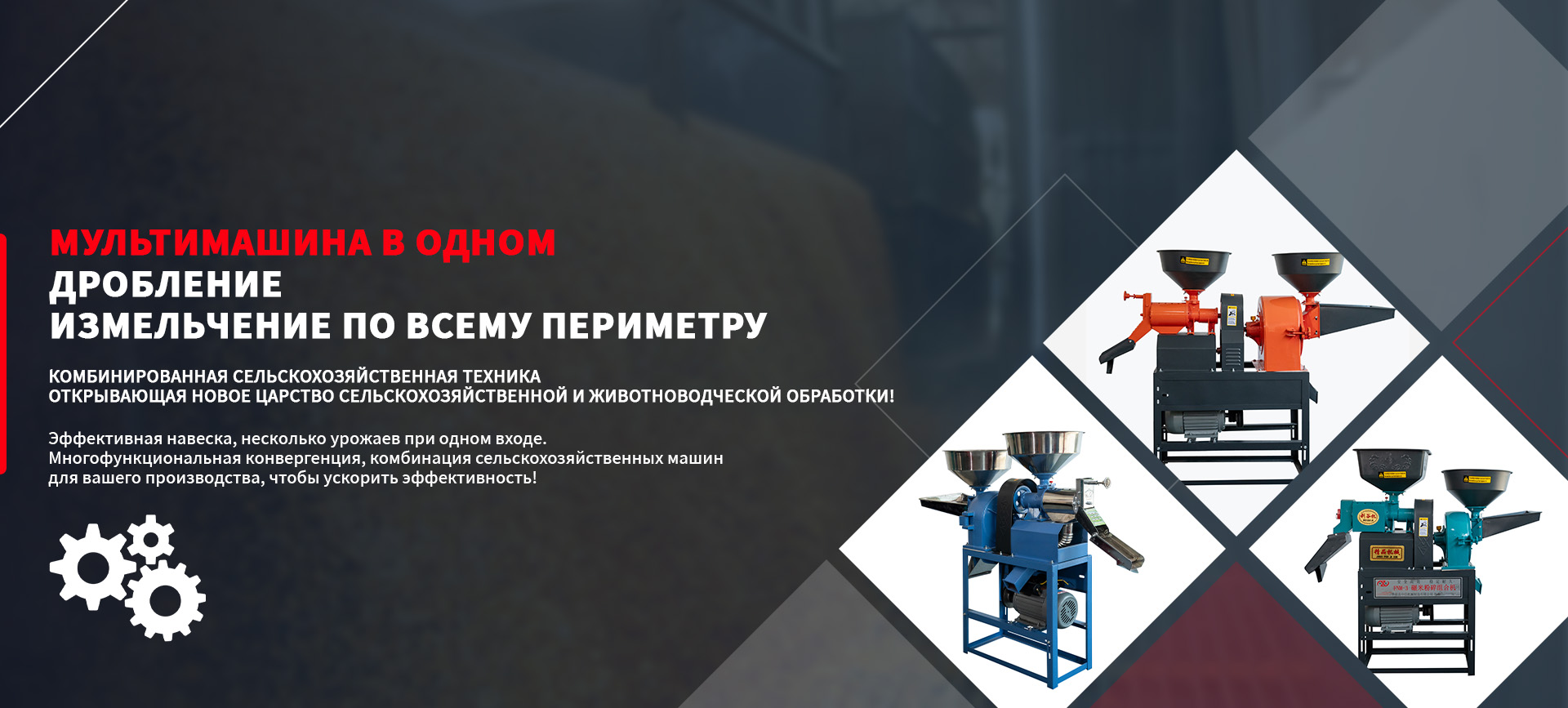

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Измельчитель соевого молока

Измельчитель соевого молока -

Корпусная самоcасывающая дробилка модели 23 из стали

Корпусная самоcасывающая дробилка модели 23 из стали -

Вальцы для рисовых мельниц

Вальцы для рисовых мельниц -

Комбинированная машина 40-21 с самозасасывающей системой

Комбинированная машина 40-21 с самозасасывающей системой -

Неподвижная звездочка

Неподвижная звездочка -

Стальная самоcасывающая дробилка модели 21

Стальная самоcасывающая дробилка модели 21 -

Комбинированная машина 40-23 со стальным корпусом

Комбинированная машина 40-23 со стальным корпусом -

Вентилятор для размола риса

Вентилятор для размола риса -

Защитный чехол

Защитный чехол -

Решетное кольцо измельчителя

Решетное кольцо измельчителя -

Модели 21Молотковая мельница

Модели 21Молотковая мельница -

Моторизованные диски для измельчения

Моторизованные диски для измельчения

Связанный поиск

Связанный поиск- Ведущий компактный размер риса мельница

- Мельница для риса Satake

- Отличная пшеничная мельница

- Дешевая крышка мельницы

- OEM шлифовальный станок

- OEM компактный размер риса мельница

- Подъемник

- Дешевые малые вертикальные мельницы для риса

- OEM ручная дробилка кукурузы

- Небольшие вертикальные мельницы для риса из Китая