Ведущий точный температурный контроль риса фрезерный станок

Все часто говорят о точности, особенно когда речь заходит о пищевой промышленности. Но когда мы говорим о фрезеровании риса, то “точность” – это не просто желательное качество, это вопрос выхода продукта на рынок. Часто недооценивают роль стабильного температурного режима – кажется, что главное – это механическая обработка зерна. Но с большой вероятностью можно столкнуться с проблемой неровного обжаривания или даже пригорания, что напрямую влияет на вкус, текстуру и, конечно, на срок хранения. Поэтому, несмотря на кажущуюся простоту процесса, ведущий точный температурный контроль риса фрезерный станок – это уже не просто техника, а ключевой элемент производственной цепочки, требующий глубокого понимания и грамотной настройки.

Проблема неравномерного нагрева: откуда берется?

Основной корень проблемы – это инерционность процесса. Рис – материал, который требует постепенного и равномерного нагрева. Если нагрев происходит слишком быстро, то нарушается его структура, появляется риск пригорания. А если нагрев слишком медленный, то увеличивается время цикла, снижается производительность и растет энергопотребление. Особенно это ощущается при работе с крупными партиями или при изменении входной влажности зерна.

Я помню один случай, когда мы работали с клиентом, производящим рисовую муку. Они использовали стандартный фрезерный станок с неоптимальной системой нагрева. Результат – периодически получали партии муки с неравномерной температурой, что влияло на качество конечного продукта. Пришлось серьезно разбираться: оказалось, что теплопередача происходит неравномерно, из-за плохо спроектированной системы теплообмена и недостаточного контроля температуры в различных зонах фрезера. Этот опыт сильно повлиял на наше понимание важности индивидуального подхода к каждому производству.

Нам часто задают вопрос, как добиться равномерности температуры в больших объемах. Ответ – в многоуровневом контроле и оптимизации параметров. Это не просто установка желаемой температуры – это постоянный мониторинг и корректировка, основанная на данных измерений в реальном времени.

Современные системы управления температурой: что доступно?

Сегодня существует несколько подходов к обеспечению ведущего точного температурного контроля риса фрезерный станок. Начиная от простых термостатов и заканчивая сложными системами с обратной связью и автоматической регулировкой. Важно понимать, что выбор системы зависит от масштаба производства, требуемой точности и бюджета.

Мы часто рекомендуем использовать датчики температуры нового поколения, с высоким разрешением и возможностью беспроводной передачи данных. Это позволяет не только контролировать температуру в разных зонах фрезера, но и собирать статистику по температуре за весь цикл обработки. Например, в одном из наших проектов мы интегрировали систему с датчиками, которые измеряли температуру поверхности зерна в различных точках фрезера. Это позволило нам выявить “горячие точки” и оптимизировать систему нагрева для достижения максимальной равномерности.

Не стоит недооценивать важность правильного выбора нагревательного элемента. Это может быть электрический нагреватель, индукционный нагреватель или даже система прямого нагрева. Выбор зависит от конкретного типа фрезера и требуемой мощности нагрева.

Реальные примеры: от провала до успеха

К сожалению, не всегда все идет по плану. Иногда приходится признавать ошибки и начинать все сначала. Однажды мы помогли компании, которая инвестировала значительные средства в новый фрезерный станок, но столкнулась с проблемами неравномерного нагрева. Первая попытка решения проблемы заключалась в простом увеличении мощности нагревателя. Но это только усугубило ситуацию, приведя к пригоранию риса. Оказалось, что проблема была в неправильной настройке алгоритма управления температурой. После тщательной диагностики и оптимизации алгоритма, мы добились значительного улучшения качества продукта и снижения энергопотребления.

Другой пример – внедрение системы с использованием искусственного интеллекта. Мы разработали алгоритм, который анализирует данные о влажности, температуре и скорости вращения фрезера в реальном времени и автоматически корректирует параметры нагрева. Это позволило нам достичь беспрецедентной точности контроля температуры и добиться стабильного качества продукта.

Будущее точного контроля температуры: новые тренды

Сейчас активно развиваются технологии машинного обучения и искусственного интеллекта в области контроля температуры. В будущем можно ожидать появления еще более совершенных систем, которые смогут адаптироваться к изменяющимся условиям производства и оптимизировать параметры нагрева в режиме реального времени. Например, могут появиться системы, которые смогут предсказывать температуру зерна в зависимости от его состава и влажности, и автоматически корректировать параметры нагрева для достижения оптимального результата.

Кроме того, растет спрос на системы мониторинга и контроля, которые позволяют отслеживать температуру и другие параметры производственного процесса удаленно. Это позволяет оперативно реагировать на любые отклонения и предотвращать возможные проблемы. ООО Цзинъянь Чжунсинь Машинное Производство постоянно работает над улучшением своих продуктов и услуг, чтобы удовлетворить растущие потребности клиентов в области точного контроля температуры при фрезеровании риса и других видах переработки зерна.

А если говорить о долгосрочной перспективе, то интеграция систем контроля температуры с другими производственными процессами, например, с системами автоматической упаковки и хранения, позволит создать полностью автоматизированную и оптимизированную линию производства риса.

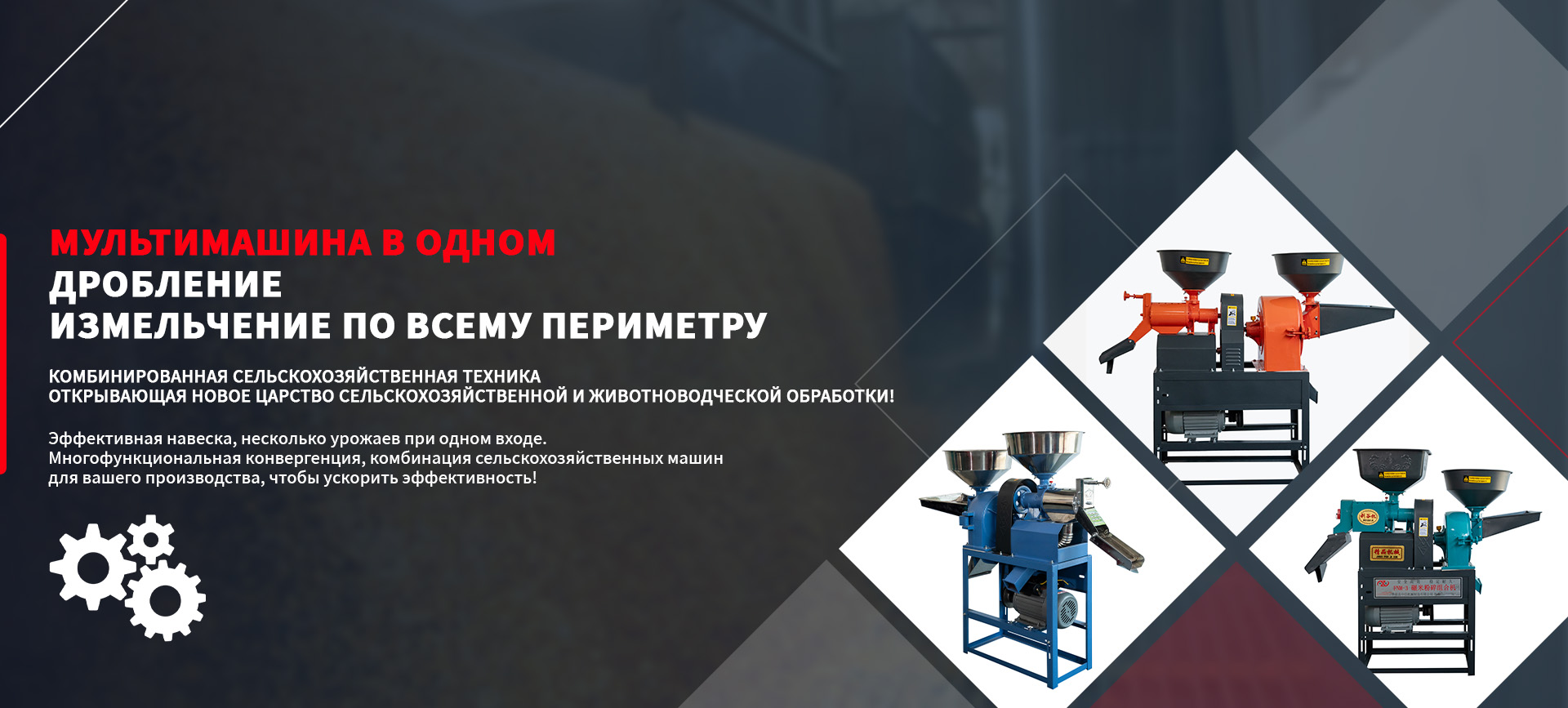

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Лезвия для молота Пульверизатор Лезвия для молота

Лезвия для молота Пульверизатор Лезвия для молота -

Вентилятор для размола риса

Вентилятор для размола риса -

Крупная трехфазная самоcасывающая дробилка модели 35

Крупная трехфазная самоcасывающая дробилка модели 35 -

Размольные диски для мельниц

Размольные диски для мельниц -

Рисоочистительная машина модели 40

Рисоочистительная машина модели 40 -

Защитный чехол

Защитный чехол -

Плоские зубья шлифовальной машины

Плоские зубья шлифовальной машины -

Крупная трехфазная электрическая дробилка модели 35

Крупная трехфазная электрическая дробилка модели 35 -

Измельчитель соевого молока

Измельчитель соевого молока -

Модели 21Молотковая мельница

Модели 21Молотковая мельница -

Автоматическое колесо

Автоматическое колесо -

Комбинированная машина 40-21 из нержавеющей стали

Комбинированная машина 40-21 из нержавеющей стали

Связанный поиск

Связанный поиск- Китай молотковая мельница универсальный подшипник

- Лезвия для шлифовального станка оптом

- OEM зерно резервного банка рисовая мельница

- Заслонка дробилки

- Купить ведро для долота

- Купить колодки для сит гидроразбивателя

- OEM сельский кооператив рис фрезерный станок

- Отличная рисовая мельница для переработки коричневого риса

- Резиновая прокладка для измельчителя

- Дешевые мельница риса кожух