Знаменитая рисовая мельница сито потока

Понятие 'знаменитая рисовая мельница сито потока' часто вызывает в воображении образы грандиозных индустриальных сооружений, работающих на максимальной производительности. Однако, реальность, как обычно, сложнее. Многие воспринимают современные установки именно как огромные, единые агрегаты. На деле же, эффективность сито потока достигается, в первую очередь, за счет грамотной организации процессов и правильного подбора компонентов. Я вот несколько лет занимаюсь проектированием и монтажом подобного оборудования, и убедился – это не только про мощность, но и про точность, надежность и, конечно, понимание зерна, которое в мельнице оказывается. Некоторое время назад я столкнулся с ситуацией, когда… (далее идет рассказ о конкретной ситуации).

Основные принципы работы и распространенные заблуждения

В основе сито потока лежит, собственно, подача зерна через ряд сит с различным размером ячеек. Этот процесс позволяет отделить муку от отрубей, круп и других примесей. В теории, чем больше сит и чем мельче ячейки, тем выше качество муки. Но, как показывает практика, есть предел. Слишком мелкая фракция может привести к засорению и снижению производительности. Часто заказчики стремятся к максимальной производительности, забывая о необходимости оптимизации процесса очистки. В результате, получаются установки, которые работают нестабильно и требуют постоянного обслуживания.

Типы сит и их влияние на качество продукции

Использование разных типов сит – это ключевой фактор. Отгрузочные сита, сита для первичной очистки, и финальные сита для получения муки определенной фракции – все они должны соответствовать конкретным задачам. В нашей практике мы часто используем комбинированные системы, где сначала зерно проходит через грубые сита для удаления крупных примесей, затем через сита средней фракции для отделения отрубей, а в конце – через самые мелкие сита для получения муки нужного помола. Выбор материала сит тоже имеет значение. Необходимо учитывать коррозионную активность зерна и влажность окружающей среды. Например, для зерна с высоким содержанием влаги предпочтительнее использовать нержавеющую сталь. ООО Цзинъянь Чжунсинь Машинное Производство предлагает широкий выбор сит из различных материалов.

Проблемы с засорением и способы их решения

Засорение сит – одна из самых распространенных проблем. Это может быть вызвано разными факторами: качеством зерна, неправильной настройкой параметров работы или недостаточной очисткой сит. Мы сталкивались с случаем, когда на производстве использовали зерно с высоким содержанием пыли и мелких частиц. Это приводило к быстрому засорению сит и необходимости частой остановки оборудования. Решением в этом случае стало использование предварительной очистки зерна и регулярная промывка сит. Также, важно правильно выбрать скорость подачи зерна, чтобы не допустить его скопления на ситах. Иногда, небольшое увеличение подачи, может помочь, если правильно отрегулирована система.

Оптимизация параметров потока зерна

Эффективность сито потока напрямую зависит от правильной организации потока зерна. Это включает в себя выбор оптимальной скорости подачи, распределение зерна по ситам и поддержание постоянной влажности. Слишком высокая скорость подачи может привести к неполной очистке зерна, а слишком низкая – к засорению сит. Распределение зерна по ситам должно быть равномерным, чтобы обеспечить одинаковую степень очистки. Влажность зерна также играет важную роль. При высокой влажности зерно легче слипается, что может привести к засорению сит. Иногда, применение специальных увлажнителей перед ситами может помочь в решении этой проблемы.

Использование датчиков и автоматизированных систем контроля

В современных сито потока все чаще используются датчики и автоматизированные системы контроля. Они позволяют отслеживать параметры работы оборудования в режиме реального времени и автоматически регулировать их для поддержания оптимального режима. Например, датчики уровня зерна в ситах могут использоваться для автоматической остановки оборудования при засорении. Датчики влажности зерна могут использоваться для регулировки подачи воздуха и поддержания оптимальной влажности. Автоматизация процессов позволяет снизить количество ручного труда и повысить эффективность работы оборудования. ООО Цзинъянь Чжунсинь Машинное Производство предлагает решения для автоматизации работы мельниц.

Реальный кейс: Оптимизация работы мельницы с использованием системы автоматического контроля

Недавно мы работали над модернизацией мельницы, специализировавшейся на производстве муки высшего сорта. Старая установка работала на пределе своих возможностей, и качество муки было нестабильным. Мы установили систему автоматического контроля, которая отслеживала уровень зерна в ситах, скорость подачи, влажность зерна и другие параметры. Система автоматически регулировала эти параметры для поддержания оптимального режима работы. В результате, качество муки значительно улучшилось, а производительность увеличилась на 15%. Особенно важным оказалось автоматическое регулирование скорости подачи зерна. Раньше это делалось вручную, что приводило к ошибкам. Теперь, система автоматически корректирует скорость подачи в зависимости от влажности зерна и загруженности сит. Это значительно снизило риск засорений и повысило эффективность работы мельницы. Установка системы автоматического контроля дала заявленную отдачу уже через несколько недель работы.

Будущее сито потока: Инновации и тенденции

Развитие технологий постоянно предъявляет новые требования к оборудованию для помола зерна. В будущем мы можем ожидать появления новых материалов для сит, более совершенных датчиков и систем автоматического контроля. Особое внимание будет уделяться энергоэффективности и экологичности оборудования. Например, сейчас активно разрабатываются системы рекуперации тепла, которые позволяют использовать тепло, выделяемое при работе оборудования, для подогрева зерна или воды. Также, растет интерес к использованию искусственного интеллекта для оптимизации процессов помола. ИИ может анализировать данные о работе оборудования и предлагать оптимальные параметры для достижения максимальной производительности и качества продукции. Кроме того, важным направлением является разработка оборудования для переработки зерна с высокой степенью влажности, что актуально для регионов с влажным климатом. Мы в ООО Цзинъянь Чжунсинь Машинное Производство постоянно следим за новейшими тенденциями в отрасли и внедряем их в нашу продукцию.

Перспективы применения сито потока в различных отраслях промышленности

Не только в пищевой промышленности, но и в других отраслях, где требуется разделение зерна, сито потока находит свое применение. Например, в химической промышленности он используется для очистки сырья и разделения продуктов реакции. В текстильной промышленности – для очистки хлопкового волокна. Возможности применения сито потока практически безграничны, и в будущем мы можем ожидать его более широкого распространения в различных отраслях промышленности.

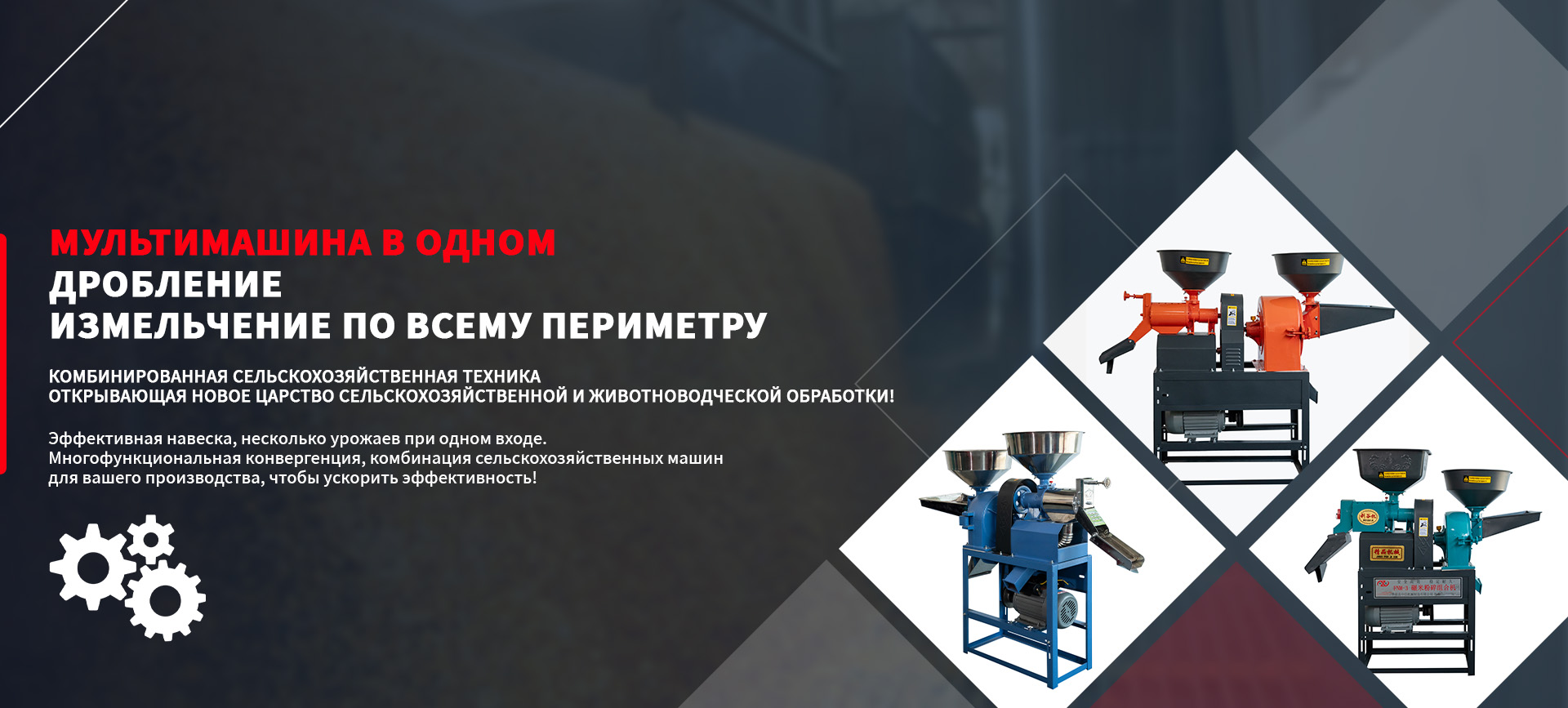

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитный чехол

Защитный чехол -

Молотковая мельница модели 280 с вытяжной вентиляцией

Молотковая мельница модели 280 с вытяжной вентиляцией -

Встроенная самоcасывающая дробилка модели 23

Встроенная самоcасывающая дробилка модели 23 -

Шпиндель шлифовального станка

Шпиндель шлифовального станка -

Вальцы для рисовых мельниц

Вальцы для рисовых мельниц -

Автоматическое колесо

Автоматическое колесо -

Чугунная внешняя самоcасывающая дробилка модели 23

Чугунная внешняя самоcасывающая дробилка модели 23 -

Корпусная самоcасывающая дробилка модели 23 из стали

Корпусная самоcасывающая дробилка модели 23 из стали -

Комбинированная машина 40-23 со стальным корпусом

Комбинированная машина 40-23 со стальным корпусом -

Машина для помола зерна (мельница)

Машина для помола зерна (мельница) -

Комбинированная машина с всасывающим устройством модели 40-23

Комбинированная машина с всасывающим устройством модели 40-23 -

Квадратные зубья для измельчителей

Квадратные зубья для измельчителей

Связанный поиск

Связанный поиск- Оптовая база генератора

- Ручка регулировки шлифовальной машины оптом

- Отличная точность белый рис фрезерный станок

- Купить рисовая мельница Satake

- OEM пульверизатор воздуха ведро

- Купить пульверизатор

- Отличная молотковая мельница

- Дробилка кукурузного корма

- OEM зерно резервного банка рисовая мельница

- недорогой обмол