Знаменитый бункер для корма

Нас часто спрашивают о так называемых бункерах для корма – этих огромных резервуарах, которые, как кажется, являются панацеей от всех проблем хранения зерна. И, честно говоря, я думаю, что это распространенное заблуждение. По сути, речь идет не просто о 'бункере', а о комплексной системе, требующей тщательного проектирования, монтажа и эксплуатации. На рынке представлено множество решений, от простых металлических емкостей до сложных автоматизированных комплексов, и выбирать нужно исходя из конкретных задач и имеющихся ресурсов. Но, как и в любой отрасли, есть свои нюансы, свои 'лазейки' и свои подводные камни, о которых часто умалчивают.

Проблемы стандартных решений

Многие производители предлагают готовые бункеры для корма, зачастую ориентируясь на типовые решения. И вот тут возникает первая проблема: разные зерновые культуры имеют разные характеристики – влажность, зерноразмер, плотность. И универсальный бункер, рассчитанный, скажем, на пшеницу, может оказаться совершенно не подходящим для ячменя или кукурузы. Это может привести к пересушиванию, повреждению зерна, а в худшем случае – к его порче. Мы в ООО Цзинъянь Чжунсинь Машинное Производство сталкивались с подобными ситуациями несколько раз. Например, однажды к нам обратились из фермерского хозяйства, которое купило готовый бункер для ячменя. После нескольких месяцев эксплуатации выяснилось, что ячмень в бункере улетучивается. Причиной оказалась неправильная конструкция вентиляционной системы, рассчитанная на пшеницу с более низкой влажностью. Потом, после внесения изменений в конструкцию, проблема была решена, но это потребовало дополнительных затрат и времени.

Еще одна проблема – это неравномерность загрузки и выгрузки. Особенно актуально это для больших объемов зерна. Если конструкция бункера не предусматривает оптимальную траекторию движения зерна, то может образоваться 'мертвый' объем, в котором зерно задерживается, что также приводит к его ухудшению. Кроме того, часто не учитывается необходимость в системах дегазации – избавления зерна от углекислого газа, который образуется в процессе его хранения. Накопление CO2 приводит к прорастанию и снижению качества зерна.

Решения, основанные на опыте

Мы предлагаем разрабатывать и производить бункеры для корма с учетом индивидуальных потребностей заказчика. Начинаем с детального анализа – какие культуры будут храниться, какой объем, какой уровень влажности, какие требования к чистоте и гигиене. Далее, на основе этих данных, проектируется оптимальная конструкция бункера, выбирается материал (обычно это нержавеющая сталь, но возможны и другие варианты) и разрабатывается система автоматизации.

Автоматизация и контроль

Автоматизация – это ключевой фактор эффективности. Мы используем современные системы управления, которые позволяют контролировать уровень зерна, температуру, влажность, вентиляцию и другие параметры. Например, можно предусмотреть систему автоматической выгрузки зерна, которая минимизирует потери и сокращает время на погрузку. Также очень полезно установить систему мониторинга состояния зерна, которая позволит своевременно выявить признаки порчи. В нашей практике часто используются датчики влажности и температуры, подключенные к центральному компьютеру, который отправляет уведомления о критических значениях.

Оптимальная форма и конструкция

Форма бункера также играет важную роль. Оптимальным является коническая форма, которая обеспечивает равномерный спуск зерна. Кроме того, необходимо предусмотреть систему перемешивания, которая предотвращает образование 'мертвых' зон и обеспечивает равномерное распределение влажности. Часто применяют разделительные перегородки, чтобы хранить разные культуры отдельно и избежать их смешивания.

Системы дегазации

Как я уже говорил, дегазация – это важный аспект хранения зерна. Мы предлагаем различные системы дегазации – от простых вентиляционных систем до сложных систем с использованием абсорбентов. Выбор системы зависит от объема зерна и уровня его влажности. Оптимальный вариант – это постоянная вентиляция с выведением углекислого газа и влаги.

Примеры из практики

Недавно мы реализовали проект по строительству бункера для корма для крупной зернохранилищной компании. У них были проблемы с качеством хранящегося зерна – часто оно портилось из-за высокой влажности. Мы разработали для них специальный бункер с системой вентиляции и дегазации, а также с автоматической системой контроля влажности. После установки бункера качество зерна значительно улучшилось, а потери сократились на 15%. Это хороший пример того, как индивидуальный подход и использование современных технологий позволяют решить сложные задачи.

В другом случае мы модернизировали существующий бункер для корма. Он был старый и изношенный, а система контроля была устаревшей. Мы заменили старую систему на современную автоматизированную систему, а также провели ремонт и усиление конструкции. После модернизации бункер стал работать намного эффективнее и надежнее.

Особенно важно учитывать особенности местности и климата. В регионах с высокой влажностью необходимы специальные меры по гидроизоляции и вентиляции. В регионах с сильными ветрами необходимо предусмотреть защиту от проникновения пыли и влаги. Мы учитываем эти факторы при проектировании и строительстве бункеров для корма.

Будущее хранения зерна

Сейчас все больше внимания уделяется автоматизации и контролю процессов хранения зерна. В будущем бункеры для корма будут становиться все более 'умными' – они будут способны самостоятельно адаптироваться к меняющимся условиям и принимать решения по оптимизации процессов хранения. Мы активно работаем над разработкой таких систем и уверены, что они будут востребованы в будущем.

Кроме того, растет интерес к экологически чистым технологиям. Мы используем экологически безопасные материалы и технологии, чтобы минимизировать воздействие на окружающую среду. Мы стремимся к созданию эффективных и экологичных решений для хранения зерна, которые отвечают требованиям современного рынка.

И последнее, что хотелось бы добавить – выбор бункера для корма – это инвестиция в будущее. Правильно спроектированный и построенный бункер обеспечит сохранность зерна и позволит получить максимальную прибыль. Не стоит экономить на качестве – лучше заплатить немного больше сейчас, чем потом понести убытки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Защитный чехол

Защитный чехол -

Рисоочистительная машина модели 70 (одиночная, трехфазная)

Рисоочистительная машина модели 70 (одиночная, трехфазная) -

Моторизованные диски для измельчения

Моторизованные диски для измельчения -

Лезвия для молота Пульверизатор Лезвия для молота

Лезвия для молота Пульверизатор Лезвия для молота -

Стальная самоcасывающая дробилка модели 21

Стальная самоcасывающая дробилка модели 21 -

Плоские зубья шлифовальной машины

Плоские зубья шлифовальной машины -

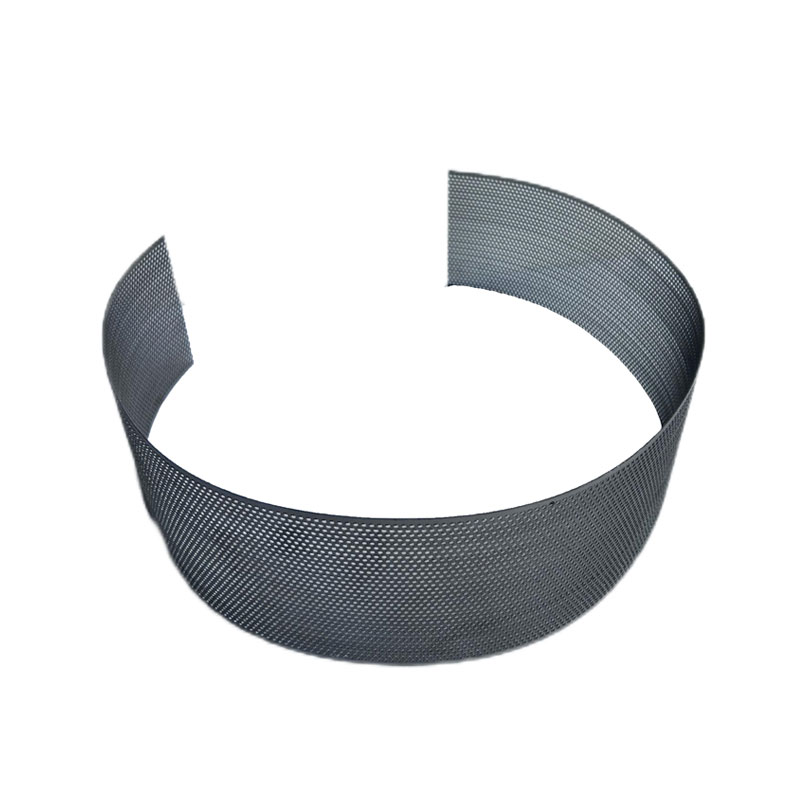

Рисовая мельница рисовое сито

Рисовая мельница рисовое сито -

Сито для просеивания порошка

Сито для просеивания порошка -

Крупная трехфазная самоcасывающая дробилка модели 35

Крупная трехфазная самоcасывающая дробилка модели 35 -

Комбинированная машина 40-21 из нержавеющей стали

Комбинированная машина 40-21 из нержавеющей стали -

Переключатель скоростей для рисовых мельниц

Переключатель скоростей для рисовых мельниц -

Размольные диски для мельниц

Размольные диски для мельниц

Связанный поиск

Связанный поиск- Отличный разгрузочный железный патрубок

- Отличный элеватор

- Отличная комбинированная рисовая мельница Рисовая мельница

- Отличная рисовая мельница с прозрачным окном визуализации

- Мельница для риса оптом для завода по переработке зерна

- Купить мокрый и сухой корм фрезерный станок

- Купить дробилку для зерна кукурузы

- Купить Вал измельчителя Shaw

- Купить мельницу для риса размольного типа

- Заслонка дробилки