Корпус подшипника отличной рисовой мельницы

Корпус подшипника для рисовой мельницы – это, казалось бы, простая деталь. Но поверьте, от его качества напрямую зависит надежность и долговечность всего оборудования. Часто встречаются неверные представления о том, что достаточно просто купить дешевый вариант. Это – ошибка, которая в итоге оборачивается гораздо большими затратами на ремонт и простои. В этой статье я поделюсь своим опытом и наблюдениями, касающимися выбора и эксплуатации этих корпусов.

Введение: Зачем так важен корпус подшипника в рисовой промышленности?

Рисовые мельницы – это сложные механизмы, работающие в условиях повышенной нагрузки и часто с абразивными материалами. Подшипники, а вместе с ними и их корпуса, испытывают колоссальные нагрузки. Они должны выдерживать постоянное вращение, вибрацию, а также воздействие пыли и влаги – факторов, особенно актуальных для зерноперерабатывающей промышленности. Некачественный корпус подшипника быстро изнашивается, что приводит к преждевременной замене, простою мельницы и потере прибыли. Например, работали мы с одним предприятием, где экономили на подшипниках – результат был плачевным: постоянные поломки, частые остановки производства и огромные затраты на ремонт. В итоге, сумма потраченных денег на обслуживание была выше, чем если бы сразу купили качественные детали.

Ключевым аспектом является не только материал, из которого сделан корпус подшипника, но и точность его изготовления. Небольшие отклонения в размерах, шероховатость поверхности – все это может негативно сказаться на работе подшипника, привести к его преждевременному износу и возникновению вибраций. Важно понимать, что мы не говорим о 'самом дорогом' варианте, а о варианте, который соответствует требованиям конкретной установки и гарантирует долгий срок службы.

Материалы и их характеристики

Наиболее часто используемые материалы для изготовления корпусов подшипников – чугун и сталь. Чугун обладает хорошей вязкостью и поглощает вибрации, но менее устойчив к коррозии. Сталь же более прочная и долговечная, но может быть подвержена коррозии. Выбор материала зависит от конкретных условий эксплуатации и требований к долговечности. Например, для мельниц, работающих в условиях высокой влажности, рекомендуется использовать корпуса из нержавеющей стали, хотя они и дороже.

Следует обращать внимание на степень обработки поверхности. Она должна быть гладкой и без дефектов. Неровная поверхность приводит к повышенному трению и ускоренному износу подшипниковых элементов. Также важно проверить качество покрытия – оно должно быть устойчивым к абразивному износу и коррозии.

Рекомендации по выбору корпуса подшипника

При выборе корпуса подшипника необходимо учитывать несколько факторов: тип подшипника, нагрузку, скорость вращения, условия эксплуатации и требования к долговечности. Важно, чтобы корпус подшипника был совместим с выбранным типом подшипника и соответствовал требованиям производителя оборудования. Не стоит гнаться за самой низкой ценой – лучше немного переплатить и купить качественный вариант, который прослужит дольше.

В нашем случае, часто сталкиваемся с ситуацией, когда клиенты выбирают корпуса подшипников, ориентируясь только на внешнее сходство с оригинальными деталями. Однако, даже незначительные различия в размерах и материалах могут привести к проблемам. Поэтому, всегда рекомендуется обращаться к проверенным поставщикам, которые могут предоставить техническую консультацию и помочь с выбором оптимального варианта.

Типы крепления корпуса подшипника

Существует несколько типов крепления корпусов подшипников: фланцевое, припускное и встраиваемое. Каждый тип имеет свои преимущества и недостатки и подходит для определенных конструкций мельниц. Фланцевое крепление – наиболее распространенный вариант, обеспечивающий надежное и удобное монтаж. Припускное крепление используется в случаях, когда необходимо обеспечить возможность регулировки зазора подшипника. Встраиваемое крепление применяется в сложных конструкциях, где необходимо интегрировать корпус подшипника в корпус оборудования.

Выбор типа крепления должен определяться конструктивными особенностями мельницы и требованиями к монтажу и обслуживанию. Неправильно выбранный тип крепления может привести к проблемам при установке и эксплуатации подшипника.

Анализ проблем и типичных ошибок

Наблюдения показывают, что наиболее распространенными проблемами, связанными с корпусами подшипников, являются: коррозия, износ, повреждение уплотнений и неправильная установка. Коррозия возникает в условиях повышенной влажности и может привести к ухудшению характеристик подшипника и его преждевременному износу. Износ происходит из-за абразивного воздействия материалов и вибрации. Повреждение уплотнений приводит к попаданию пыли и влаги внутрь подшипника, что ускоряет его износ. Неправильная установка может привести к неравномерному распределению нагрузки и преждевременному выходу подшипника из строя. Мы часто видим, как клиенты пытаются самостоятельно ремонтировать корпуса подшипников, не имея необходимой квалификации. Это только усугубляет проблему и приводит к еще большим затратам.

Часто ошибочно считают, что можно использовать корпуса подшипников, не предназначенные для конкретного типа нагрузки. Это приводит к перегрузке и быстрому выходу детали из строя. Важно соблюдать рекомендации производителя и использовать только те корпуса подшипников, которые соответствуют требованиям эксплуатации.

Альтернативы и перспективные разработки

В последнее время наблюдается тенденция к использованию новых материалов и технологий при изготовлении корпусов подшипников. Например, используются керамические материалы, обладающие высокой прочностью и износостойкостью. Также разрабатываются новые типы покрытий, повышающих устойчивость к коррозии и абразивному износу. В перспективе, можно ожидать появления более долговечных и надежных корпусов подшипников, способных выдерживать еще более высокие нагрузки и работать в более сложных условиях.

Некоторые компании начинают экспериментировать с использованием материалов, обладающих самосмазочными свойствами. Это может значительно снизить трение и износ подшипника, а также увеличить его срок службы. Хотя эти технологии пока находятся на стадии разработки, они обещают значительный прогресс в области подшипников.

Вывод: Надежность начинается с корпуса подшипника

Подводя итог, хочется еще раз подчеркнуть важность выбора качественного корпуса подшипника для рисовой мельницы. Это – инвестиция в надежность и долговечность всего оборудования. Не стоит экономить на этой детали – лучше купить качественный вариант, который прослужит дольше и не потребует частых ремонтов. Помните, что надежность начинается с корпуса подшипника.

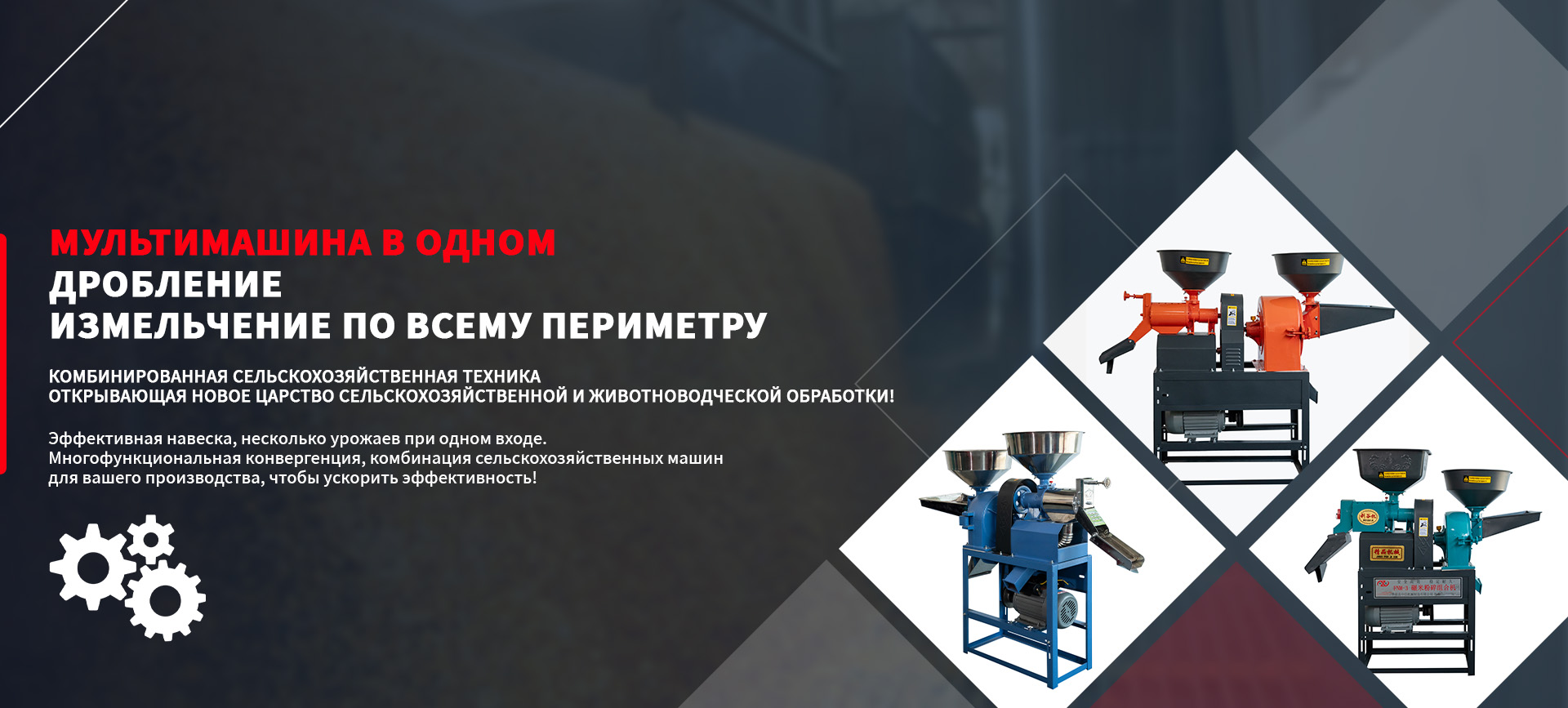

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Рисоочистительная машина модели 40

Рисоочистительная машина модели 40 -

Встроенная самоcасывающая дробилка модели 23

Встроенная самоcасывающая дробилка модели 23 -

Комбинированная машина 40-23 со стальным корпусом

Комбинированная машина 40-23 со стальным корпусом -

Рисоочистительная машина модели 70 (одиночная, трехфазная)

Рисоочистительная машина модели 70 (одиночная, трехфазная) -

Переключатель скоростей для рисовых мельниц

Переключатель скоростей для рисовых мельниц -

Неподвижная звездочка

Неподвижная звездочка -

Комбинированная машина с всасывающим устройством модели 40-23

Комбинированная машина с всасывающим устройством модели 40-23 -

Квадратные зубья для измельчителей

Квадратные зубья для измельчителей -

Вентилятор для размола риса

Вентилятор для размола риса -

Крупная трехфазная самоcасывающая дробилка модели 35

Крупная трехфазная самоcасывающая дробилка модели 35 -

Комбинированная машина 40-21 с самозасасывающей системой

Комбинированная машина 40-21 с самозасасывающей системой -

Рисовая мельница рисовое сито

Рисовая мельница рисовое сито

Связанный поиск

Связанный поиск- Дешевая мельница для риса Fengshang

- Купить домашнего использования небольшой рисовой мельницы

- Купить подставку для пульверизатора

- Шпиндели для шлифовальных машин

- Дешевые коммерческие мелкие отруби многофункциональный рис фрезерный станок

- Дешевые Тип 21 Рисовая мельница

- Оптовая интеллектуальная рисовая мельница

- Купить зубчатый диск

- Оптовая шлифовальная машина разгрузочное сопло

- Моторное колесо с четырьмя канавками