Отличный бесшумный дизайн рисовый фрезерный станок

Поиск идеального рисовый фрезерный станок – это как поиск иголки в стоге сена. Часто попадаешь на красивые картинки, громкие обещания, а потом начинаются проблемы с шумом, точностью и надежностью. Но, если немного покопаться, можно найти действительно хорошие варианты. Я, как инженер-механик с опытом работы в зерноперерабатывающей промышленности, хочу поделиться своими мыслями и наблюдениями, основываясь на личном опыте проектирования и внедрения подобных машин. В этой статье мы поговорим о том, что на самом деле важно при выборе бесшумного фрезерного станка, какие подводные камни стоит учитывать, и какие технологии сейчас наиболее перспективны.

Проблема шума и ее корни

Сразу стоит сказать – тишина в данном случае не просто желательный атрибут, а необходимость. Особенно это актуально для предприятий, расположенных в жилых зонах или требующих минимального шумового воздействия на окружающую среду. Но как добиться действительно бесшумной работы? Проблема не только в амортизации, хотя и это, безусловно, важно. Основная причина шума – это вибрации, возникающие при работе фрезы и передающиеся на корпус станка. Именно поэтому критически важны качественные подшипники, правильно сбалансированный шпиндель и эффективная система демпфирования. Иначе говоря, просто добавление звукоизоляции – это лишь временное решение, игнорирующее первопричину.

Например, в одном из наших проектов мы столкнулись с проблемой высокого уровня шума у станка, даже после установки звукопоглощающих панелей. После тщательной диагностики выяснилось, что причина кроется в несоответствии материала фрезы и обрабатываемого зерна. Использовалась слишком твердая фреза, что приводило к повышенной вибрации и, как следствие, к шуму. Замена фрезы на более мягкую, с оптимальным твердосплавным покрытием, устранила проблему практически полностью.

Амортизация: больше, чем просто звукоизоляция

Не стоит воспринимать амортизацию только как средство снижения уровня шума. Это важный элемент, влияющий на точность обработки и срок службы станка. Чем лучше амортизация, тем меньше вибраций передается на конструкцию, тем стабильнее будет работать станок и тем меньше будет износ деталей. Часто используется комбинация различных амортизационных систем – от виброгасителей на ножках до активных систем, контролирующих и компенсирующих вибрации в режиме реального времени. Важно понимать, что выбор амортизационной системы должен основываться на конкретных условиях эксплуатации и типе обрабатываемого материала.

ООО Цзинъянь Чжунсинь Машинное Производство предлагает широкий спектр решений в области амортизации. Они имеют богатый опыт в разработке и производстве оборудования для зернопереработки и знают, какие амортизационные системы наиболее эффективны в данной отрасли. Можно найти информацию об их продуктах и услугах на сайте: https://www.zxjx.ru. У них действительно хорошие решения, особенно для небольших предприятий с ограниченным бюджетом.

Выбор материала станка и его влияние на шум

Материал корпуса станка играет не менее важную роль в снижении уровня шума. Железные конструкции, как правило, являются лучшими звукоизоляторами, но они значительно тяжелее и дороже. Более легкие конструкции из алюминиевых сплавов могут быть неплохим компромиссом, если правильно спроектировать систему демпфирования. Важно учитывать тепловые характеристики материала, так как перегрев деталей также может приводить к увеличению шума.

Мы однажды проектировали бесшумный фрезерный станок из нержавеющей стали. Выбор материала был обусловлен необходимостью обеспечения гигиеничности и коррозионной стойкости конструкции. Однако, пришлось уделить особое внимание демпфированию вибраций, так как нержавеющая сталь является достаточно жестким материалом и обладает высоким уровнем резонанса. В итоге, нам удалось добиться приемлемого уровня шума, используя комбинацию виброгасителей, амортизационных элементов и оптимизированной конструкции.

Эргономика и удобство эксплуатации

Не стоит забывать об эргономике и удобстве эксплуатации. Чем проще и интуитивно понятнее управление станком, тем меньше вероятность ошибок и тем меньше вероятность возникновения посторонних шумов. Важно, чтобы оператор мог легко и быстро выполнять все необходимые операции, не испытывая неудобств и не прилагая излишних усилий.

При проектировании рисовый фрезерный станок должен иметь удобный доступ ко всем основным узлам и агрегатам для проведения обслуживания и ремонта. Необходимо предусмотреть достаточно места для подключения к электропитанию и системе охлаждения. А также, следует позаботиться о надежной системе защиты от пыли и влаги. В противном случае, это может привести к выходу станка из строя и, как следствие, к увеличению затрат на ремонт.

Современные технологии и тенденции

В последнее время активно развиваются новые технологии, направленные на снижение уровня шума и вибрации в промышленном оборудовании. К ним относятся, в частности, использование активных систем шумоподавления, применение новых материалов с улучшенными амортизационными свойствами и разработка более эффективных конструкций шпинделей. Также, все большую популярность приобретают станки с компьютерным управлением, которые позволяют оптимизировать процесс фрезерования и снизить уровень вибраций за счет автоматической регулировки скорости и усилию.

Например, некоторые производители используют технологии активного управления вибрациями, которые позволяют в режиме реального времени контролировать и компенсировать вибрации, возникающие при работе станка. Это позволяет значительно снизить уровень шума и повысить точность обработки. Однако, такие технологии требуют значительных затрат и сложны в обслуживании. Поэтому, прежде чем выбирать станок с активным управлением вибрациями, необходимо тщательно оценить все преимущества и недостатки.

Перспективы развития рынка

Рынок бесшумных фрезерных станков находится в стадии активного развития. С ростом требований к комфорту и безопасности труда, а также с ужесточением экологических норм, спрос на такое оборудование будет только расти. Производители будут продолжать внедрять новые технологии и разрабатывать более эффективные решения, направленные на снижение уровня шума и вибрации. И это, безусловно, положительный тренд.

Мы верим, что в ближайшем будущем рисовый фрезерный станок станет не только эффективным инструментом для обработки зерна, но и тихим и комфортным помощником для оператора. Именно такие станки будут востребованы на современных предприятиях, стремящихся к повышению производительности и улучшению условий труда.

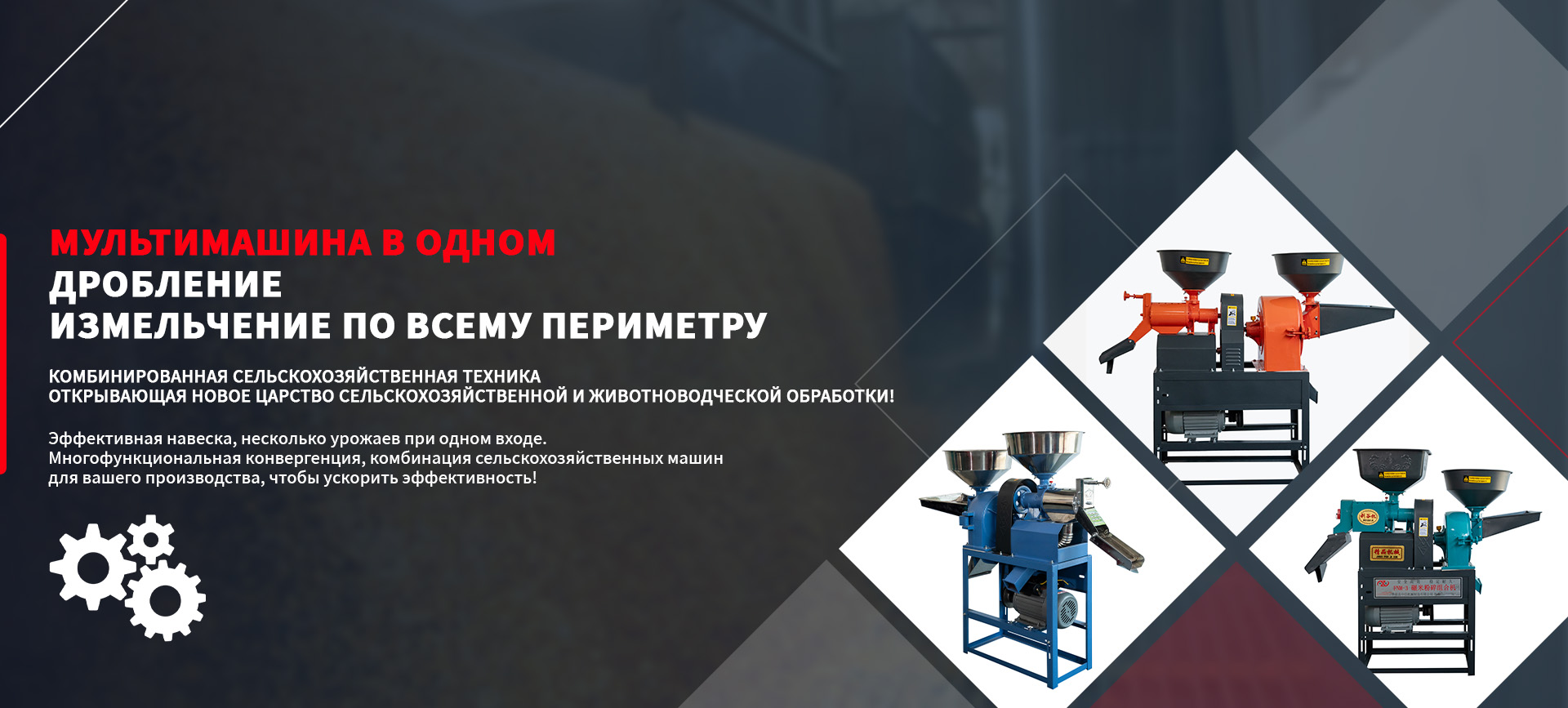

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плоские зубья шлифовальной машины

Плоские зубья шлифовальной машины -

Неподвижная звездочка

Неподвижная звездочка -

Решетное кольцо измельчителя

Решетное кольцо измельчителя -

Рисоочистительная машина модели 70 (одиночная, трехфазная)

Рисоочистительная машина модели 70 (одиночная, трехфазная) -

Защитный чехол

Защитный чехол -

Шпиндель шлифовального станка

Шпиндель шлифовального станка -

Рисоочистительная машина модели 40

Рисоочистительная машина модели 40 -

Стальная самоcасывающая дробилка модели 21

Стальная самоcасывающая дробилка модели 21 -

Комбинированная машина с всасывающим устройством модели 40-23

Комбинированная машина с всасывающим устройством модели 40-23 -

Корпусная самоcасывающая дробилка модели 23 из стали

Корпусная самоcасывающая дробилка модели 23 из стали -

Встроенная самоcасывающая дробилка модели 23

Встроенная самоcасывающая дробилка модели 23 -

Чугунная дробилка модели 23 (отдельная единица)

Чугунная дробилка модели 23 (отдельная единица)

Связанный поиск

Связанный поиск- Наклонный бункер для мельничного сырья

- Мельницы для риса оптом для ферм

- Вентилятор рисовой мельницы

- Вставки для подачи молотковой мельницы

- Ведущие мельницы для пшеницы

- Корпуса пульверизаторов из Китая

- Колесо вентилятора рисовой мельницы

- Дешевые Лифт

- Ведущая рисовая мельница для зерноперерабатывающих заводов

- Купить крышку для фрезерного станка