Отличный интеллектуальный рисовый фрезерный станок

Отличный интеллектуальный рисовый фрезерный станок – звучит заманчиво, правда? В последние годы рынок переполнен обещаниями автоматизации и повышения эффективности. Часто приходится сталкиваться с завышенными ожиданиями и, как следствие, разочарованиями. Все эти 'умные' станки, особенно в сегменте рисовой промышленности, часто оказываются не столь простыми в освоении и обслуживании, как представляется в рекламных буклетах. В моем опыте, реальная картина складывается намного сложнее, требуя глубокого понимания процесса и готовности к постоянной адаптации.

Что подразумевается под 'интеллектуальным' фрезерованием риса?

Когда говорят об 'интеллектуальном' станке, обычно подразумевают автоматизацию нескольких этапов обработки. Это может быть автоматическая подача зерна, интеллектуальное управление фрезой с адаптацией к различным сортам риса, автоматическое удаление отходов, система контроля качества по длине зерен и цвету. Некоторые модели даже оснащены системами машинного обучения для оптимизации параметров обработки на основе анализа данных о партии риса. Но давайте разберемся, что на практике это значит.

Например, раньше, для разных сортов риса требовались разные настройки фрезы, а оператор должен был вручную их перестраивать. Теперь, с использованием датчиков и алгоритмов, станок может автоматически подстраивать скорость вращения фрезы, глубину резания и другие параметры, чтобы обеспечить оптимальный результат. Но это только вершина айсберга. Важно понимать, насколько эффективно реализованы эти алгоритмы и насколько они применимы к реальным условиям.

Проблемы интеграции с существующими системами

Часто возникает проблема интеграции нового станка с существующим производственным комплексом. Резкий переход на автоматизацию без должной подготовки и тестирования может привести к серьезным сбоям в работе. Например, у нас был случай, когда новый станок, предполагал интеграцию с системой взвешивания, но из-за несовместимости протоколов данные не передавались корректно. В итоге, автоматическое дозирование риса было невозможным, и приходилось вручную контролировать процесс, что полностью нивелировало преимущества автоматизации.

Кроме того, нужно учитывать требования к электропитанию, вентиляции, и другим параметрам. Несоблюдение этих требований может привести к поломкам и снижению эффективности работы станка. Это часто забывают, зацикливаясь только на функциональных возможностях.

Пример из практики: оптимизация фрезерования для риса басмати

Недавно мы работали с компанией, специализирующейся на производстве риса басмати. Они испытывали проблемы с неоднородностью зерен после фрезерования. После анализа ситуации выяснилось, что стандартные настройки фрезы не оптимальны для данного сорта риса. Вместо этого, мы предложили использовать станок с системой адаптивного управления, и настроить его параметры на основе данных о по форме и размерах зерен басмати. Результат превзошел все ожидания: неоднородность снизилась на 20%, а выход качественного продукта увеличился на 15%. Ключевым моментом стало не просто использование 'интеллектуального' станка, а его правильная настройка и адаптация к конкретному сорту риса.

Важно понимать, что 'интеллектуальность' станка – это не гарантия идеального результата. Это лишь инструмент, который требует правильной эксплуатации и постоянного мониторинга.

Обслуживание и техническая поддержка

Еще одна важная составляющая – это обслуживание и техническая поддержка. 'Интеллектуальные' станки, как правило, сложнее в обслуживании, чем традиционные модели. Необходимо иметь квалифицированный персонал, способный диагностировать и устранять неисправности. К сожалению, не всегда удается найти таких специалистов, особенно в небольших компаниях. И не стоит забывать про регулярную калибровку датчиков и обновление программного обеспечения.

Мы сталкивались с ситуациями, когда производитель станка оказывался не в состоянии оперативно решить проблему. В этих случаях приходится обращаться к сторонним сервисный центрам, что связано с дополнительными затратами и задержками в производстве.

Перспективы развития и что искать при выборе

В будущем, мы ожидаем дальнейшего развития 'интеллектуальных' рисовых фрезерных станков. Будут появляться новые алгоритмы управления, более совершенные системы контроля качества, и новые возможности для автоматизации. Однако, важно понимать, что стоимость таких станков, как правило, выше, чем у традиционных моделей.

При выборе станка, не стоит ориентироваться только на его 'интеллектуальность'. Важно учитывать и другие факторы: производительность, точность, надежность, стоимость обслуживания, и наличие квалифицированной технической поддержки. И, конечно же, наличие надежной гарантии, и, если возможно, положительные отзывы других пользователей. Наш опыт показывает, что качественный станок, подходящий именно под ваши задачи, гораздо ценнее, чем самый дорогой, но неэффективный.

Мы постоянно следим за новинками на рынке и готовы помочь вам выбрать оптимальное решение для вашего производства. Свяжитесь с нами по ссылке [https://www.zxjx.ru/](https://www.zxjx.ru/) для получения консультации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

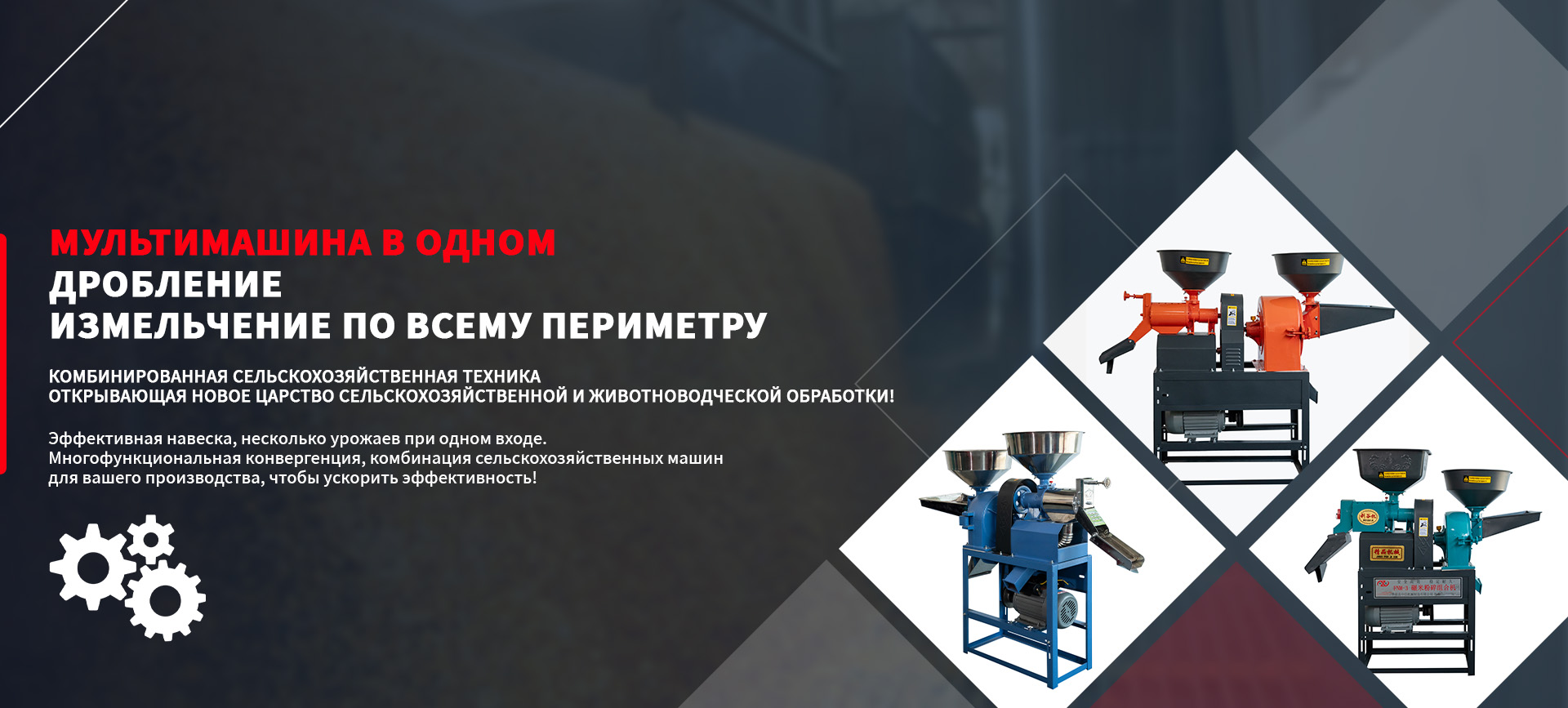

Стальная самоcасывающая дробилка модели 21

Стальная самоcасывающая дробилка модели 21 -

Комбинированная машина 40-21 с самозасасывающей системой

Комбинированная машина 40-21 с самозасасывающей системой -

Решетное кольцо измельчителя

Решетное кольцо измельчителя -

Чугунная дробилка модели 23 (отдельная единица)

Чугунная дробилка модели 23 (отдельная единица) -

Модели 21Молотковая мельница

Модели 21Молотковая мельница -

Защитный чехол

Защитный чехол -

Моторизованные диски для измельчения

Моторизованные диски для измельчения -

Комбинированная машина с всасывающим устройством модели 40-23

Комбинированная машина с всасывающим устройством модели 40-23 -

Комбинированная машина 40-23 со стальным корпусом

Комбинированная машина 40-23 со стальным корпусом -

Вентилятор для размола риса

Вентилятор для размола риса -

Измельчитель соевого молока

Измельчитель соевого молока -

Неподвижная звездочка

Неподвижная звездочка

Связанный поиск

Связанный поиск- Рисовая мельница с двухсторонним многоканальным воздухозаборником отрицательного давления

- Купить импортный рис фрезерный станок

- Ведущий отечественный рис фрезерный станок

- Оптовая прочная рисовая мельница

- Купить заднюю пластину двигателя

- Оптовая молотковая мельница экстрактор изгиб трубы

- Дешевые Высокая эффективность риса мельница

- Дешевый конденсатор двигателя

- Купить подставку для пульверизатора

- Вентиляционное колено молотковой шлифовальной машины