Отличный точный контроль температуры риса фрезерный станок

Контроль температуры при фрезеровании риса – это, на первый взгляд, простая задача. Многие производители считают, что достаточно охладить продукт после обработки. Но это заблуждение. Недостаточный контроль температуры может привести к серьезным проблемам: ухудшению вкусовых качеств, изменению текстуры, а в худшем случае – к порче партии. На рынке представлено множество решений, и выбрать подходящее для конкретного случая не так просто, как кажется. Особенно, если речь идет о высокоточной фрезеровке, где каждая деталь имеет значение.

Почему важен точный контроль температуры при фрезеровании риса?

Вопрос температуры риса при фрезеровании часто недооценивают. Мы часто сталкиваемся с ситуациями, когда компаниям кажется, что они контролируют процесс, но фактические отклонения от нормы приводят к негативным последствиям. Например, рисовальная машина может перегреть зерно, что приводит к его размягчению и ухудшению качества конечного продукта. Особенно это критично для производства риса высшего сорта.

Причина перегрева кроется в самой технологии фрезерования – трение, выделение тепла при механической обработке. Если не учитывать этот фактор, то даже самый современный охладитель не сможет компенсировать возникающее тепло. Проблема усугубляется разной сортностью риса: более твердые сорта требуют более интенсивного охлаждения.

Игнорирование оптимальной температуры также может привести к увеличению энергозатрат на последующую обработку. Попытки исправить ситуацию на этапе шлифовки могут потребовать значительных ресурсов и снизить общую эффективность производства. Мы неоднократно наблюдали это в работе с фермами, использующими устаревшее оборудование.

Какие факторы влияют на температурный режим?

Нельзя рассматривать контроль температуры изолированно от других параметров фрезерования. На температуру оказывают влияние скорость фрезерования, давление, тип фрезы, влажность зерна и даже температура окружающей среды. Например, в жаркий летний день охладитель будет работать менее эффективно, чем в холодное время года. Поэтому необходимо учитывать все факторы, влияющие на процесс.

Не стоит забывать и про сам фрезерный станок. Его конструкция, эффективность системы охлаждения, а также регулярность технического обслуживания напрямую влияют на возможность поддержания оптимальной температуры риса. Недавний случай на одной из ферм показал, что простой в обслуживании системы охлаждения, вызванный засорением фильтров, привел к существенным потерям урожая. Это, конечно, легко предотвратить, если уделять внимание регулярной очистке компонентов.

Иногда проблема кроется в неправильном подборе параметров фрезерования. Слишком высокая скорость может привести к перегреву, а слишком низкая – к недостаточной эффективности обработки. Здесь важна тонкая настройка, основанная на опыте и экспериментах.

Решения для точного контроля температуры

Существует несколько подходов к контролю температуры при фрезеровании риса. Можно использовать как простые системы с датчиками температуры и ручным управлением, так и сложные автоматизированные системы с обратной связью. Выбор зависит от масштаба производства, требуемой точности и бюджета.

Например, применение термодатчиков непосредственно в зоне фрезерования позволяет получить точные данные о температуре продукта в режиме реального времени. Эти данные могут быть использованы для автоматической регулировки параметров охлаждения или остановки процесса в случае превышения допустимой температуры. Это значительно повышает эффективность и безопасность производства.

Мы в ООО Цзинъянь Чжунсинь Машинное Производство специализируемся на разработке и производстве фрезерного оборудования с интегрированными системами контроля температуры. Наши решения отличаются высокой точностью, надежностью и простотой эксплуатации. Мы стремимся предложить не просто оборудование, а комплексное решение, которое позволит нашим клиентам оптимизировать производственный процесс и повысить качество продукции.

Наши наблюдения и ошибки

В процессе работы с различными предприятиями мы сталкивались с разными подходами к контролю температуры, как удачными, так и неудачными. Одна из распространенных ошибок – использование некачественных или неисправных термодатчиков. Недостоверные данные могут привести к неправильным решениям и, как следствие, к ухудшению качества продукции.

Еще одна ошибка – недостаточное внимание к системе охлаждения. Охладитель должен быть рассчитан на определенный объем и тип риса, а также на условия окружающей среды. Использование слишком слабого охладителя может привести к тому, что он не справится с задачей, даже при оптимальных параметрах фрезерования. Как пример, можно привести случай, когда предприятие приобрело недорогой охладитель, который оказался неэффективным для их производственных нужд.

Важно помнить, что контроль температуры – это не одноразовая задача, а постоянный процесс, требующий регулярного мониторинга и корректировки параметров. Мы рекомендуем проводить регулярные проверки датчиков, очистку охладителя и пересмотр параметров фрезерования в зависимости от изменений условий производства. Именно такой комплексный подход позволяет добиться максимальной эффективности и качества продукции.

Заключение: инвестиция в качество

В конечном итоге, точный контроль температуры при фрезеровании риса – это не просто техническая задача, а инвестиция в качество и репутацию компании. Это позволяет избежать дорогостоящих потерь урожая, улучшить вкусовые качества продукции и повысить конкурентоспособность на рынке. Мы уверены, что правильный выбор оборудования и грамотная настройка параметров фрезерования помогут вам добиться отличных результатов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вентилятор для размола риса

Вентилятор для размола риса -

Комбинированная машина 40-23 со стальным корпусом

Комбинированная машина 40-23 со стальным корпусом -

Лезвия для молота Пульверизатор Лезвия для молота

Лезвия для молота Пульверизатор Лезвия для молота -

Рисоочистительная машина модели 70 с тонкой шелухой (трехфазная)

Рисоочистительная машина модели 70 с тонкой шелухой (трехфазная) -

Комбинированная машина с всасывающим устройством модели 40-23

Комбинированная машина с всасывающим устройством модели 40-23 -

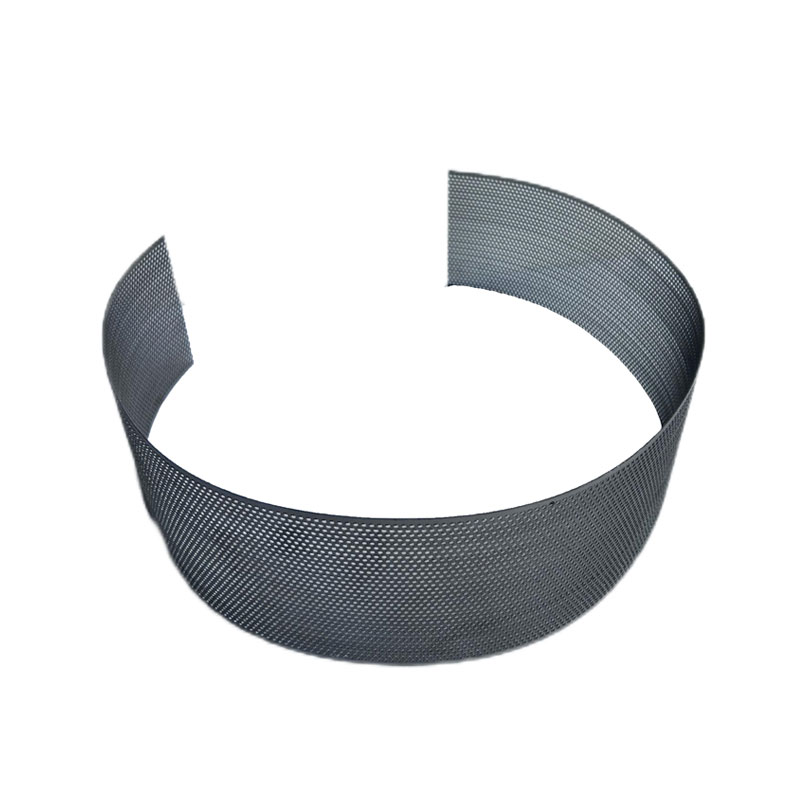

Решетное кольцо измельчителя

Решетное кольцо измельчителя -

Квадратные зубья для измельчителей

Квадратные зубья для измельчителей -

Комбинированная машина 40-21 из нержавеющей стали

Комбинированная машина 40-21 из нержавеющей стали -

Чугунная дробилка модели 23 (отдельная единица)

Чугунная дробилка модели 23 (отдельная единица) -

Защитный чехол

Защитный чехол -

Рисовая мельница рисовое сито

Рисовая мельница рисовое сито -

Комбинированная машина с молотковым механизмом модели 40-145

Комбинированная машина с молотковым механизмом модели 40-145

Связанный поиск

Связанный поиск- Отличный многофункциональный тип удаления камней риса фрезерный станок

- Отличное сиденье загрузочной воронки рисовой мельницы

- Ведущий самовсасывающий пульверизатор

- Ведущие каналы пылеуловителей

- OEM комбинированный рис фрезерный и дробилка машина

- Отличный энергосберегающий рисовый фрезерный станок

- Китай молотковая мельница экстрактор изгиб трубы

- Оптовая кукуруза корм фрезерный станок

- Ведущие рисовые мельницы Satake

- Конденсатор двигателя