Отличный фрезерный станок

В последнее время всё чаще слышу разговоры об 'идеальных' фрезерных станках. Маркетологи обещают невероятную точность, скорость и простоту использования. Но, честно говоря, я считаю, что такого универсального решения не существует. Каждый проект уникален, и лучший выбор станка зависит не только от его характеристик, но и от специфики работы, бюджета и, конечно, опыта оператора. Хочу поделиться своими мыслями, основанными на многолетней практике работы с различными типами фрезерных станков и некоторыми весьма любопытными ситуациями, которые возникали в процессе.

Разбираемся в характеристиках: на что обращать внимание?

Когда речь заходит о выборе **фрезерного станка**, первым делом всплывают цифры: мощность, скорость подач, точность позиционирования. Но это лишь вершина айсберга. Важнее понимать, как эти характеристики соотносятся с реальными задачами. Например, высокая мощность не всегда гарантирует качество обработки при тонких материалах. Иногда достаточно умеренной силы и точной настройки.

Не стоит забывать о жесткости конструкции. Это критически важно для минимизации вибраций и обеспечения высокой точности обработки. Особенно это актуально при работе с твердыми материалами, такими как закаленная сталь или чугун. Я лично убедился в этом на примере заказа, связанного с обработкой нестандартных деталей из высокопрочной стали. Изначально был выбран станок с заявленной высокой скоростью, но в итоге потребовались дополнительные усиливающие элементы и оптимизация режимов резания, чтобы добиться требуемой точности. К счастью, удалось это сделать, но это потребовало дополнительных затрат и времени.

Еще один важный момент – система управления. Современные станки предлагают широкий выбор систем, от простых механических до сложных с ЧПУ. Выбор зависит от требуемой гибкости и автоматизации. С ЧПУ можно реализовать сложные траектории обработки, автоматизировать повторные операции, и, как следствие, значительно повысить производительность. Но, разумеется, это потребует дополнительных инвестиций и квалификации оператора.

Типы фрезерных станков: плюсы и минусы

Существует несколько основных типов **фрезерных станков**: настольные, вертикально-фрезерные, горизонтально-фрезерные, а также вертикально- горизонтально-фрезерные. Каждый из них имеет свои преимущества и недостатки. Настольные станки идеально подходят для небольших объемов работ и простых деталей. Вертикально-фрезерные – универсальное решение, способное справиться с широким спектром задач. Горизонтально-фрезерные, в свою очередь, лучше подходят для обработки больших поверхностей и деталей сложной формы.

Мы в ООО Цзинъянь Чжунсинь Машинное Производство часто сталкиваемся с вопросами о выборе оптимального типа станка для конкретных производственных задач. По опыту, не стоит слепо ориентироваться на распространенные представления. Важно тщательно проанализировать технологический процесс, оценить объемы производства и выбрать станок, который максимально соответствует требованиям.

Например, недавний заказ на производство прототипов деталей для авиационной промышленности потребовал использования вертикально-горизонтально-фрезерного станка. Такой станок позволяет выполнять операции фрезерования с разных сторон детали, что значительно сокращает время обработки и повышает точность. Попытка решить эту задачу с помощью двух отдельных станков оказалась неэффективной и принесла дополнительные издержки.

Влияние материалов на выбор фрезы

Нельзя обойти стороной тему фрез. Выбор фрезы играет решающую роль в качестве обработки и долговечности инструмента. Для твердых материалов рекомендуется использовать фрезы из быстрорежущей стали с твердосплавным покрытием. Для мягких материалов – фрезы из углеродистой стали. И, конечно, важно правильно подобрать геометрию фрезы, учитывая тип материала и требуемую точность обработки.

Однажды мы столкнулись с проблемой износа фрез при обработке алюминия. Изначально были выбраны фрезы из быстрорежущей стали, но они быстро затупились. Оказалось, что для алюминия лучше использовать фрезы с твердосплавным покрытием. Это был ценный урок, который мы не забыли.

Обслуживание и эксплуатация: залог долгой службы станка

Регулярное обслуживание и правильная эксплуатация – это залог долгой и бесперебойной работы **фрезерного станка**. Необходимо регулярно смазывать направляющие, чистить систему охлаждения и проводить замену изношенных деталей. Важно также соблюдать правила безопасности и использовать средства индивидуальной защиты.

Мы предлагаем полный спектр услуг по обслуживанию и ремонту фрезерных станков, включая диагностику неисправностей, замену деталей и настройку оборудования. Это позволяет нашим клиентам избежать дорогостоящих простоев и обеспечить бесперебойную работу производства. При этом часто наблюдается, что многие владельцы станков недооценивают важность профилактических осмотров. Выявление незначительных проблем на ранней стадии позволяет избежать серьезных поломок и продлить срок службы оборудования.

Часто возникают ситуации, когда неисправность возникает из-за неправильной установки инструмента или несоблюдения режимов резания. Важно обучить персонал правильной эксплуатации станка и следить за соблюдением технологических норм.

Новые тенденции: ЧПУ и автоматизация

В последние годы наблюдается тенденция к автоматизации и роботизации производства. **ЧПУ фрезерные станки** становятся все более популярными благодаря своей высокой производительности и точности. Они позволяют автоматизировать сложные операции обработки и снизить зависимость от ручного труда.

Однако, автоматизация – это не панацея. Для успешного внедрения ЧПУ станков необходимо иметь квалифицированный персонал, способный программировать и обслуживать оборудование. Не стоит забывать и о программном обеспечении. Выбор подходящего программного комплекса – это важный этап, который влияет на эффективность работы станка. Наши специалисты постоянно следят за новейшими тенденциями в области ЧПУ и готовы предложить оптимальное решение для любого производства.

К сожалению, не все готовы к переходу на ЧПУ, часто это связано с боязнью сложностей в настройке и программировании. Но, как показывает практика, в долгосрочной перспективе инвестиции в ЧПУ оборудование окупаются за счет повышения производительности и снижения затрат на оплату труда. Поддержка старых станков обычно дешевле, но и потенциал для роста производительности ограничен.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

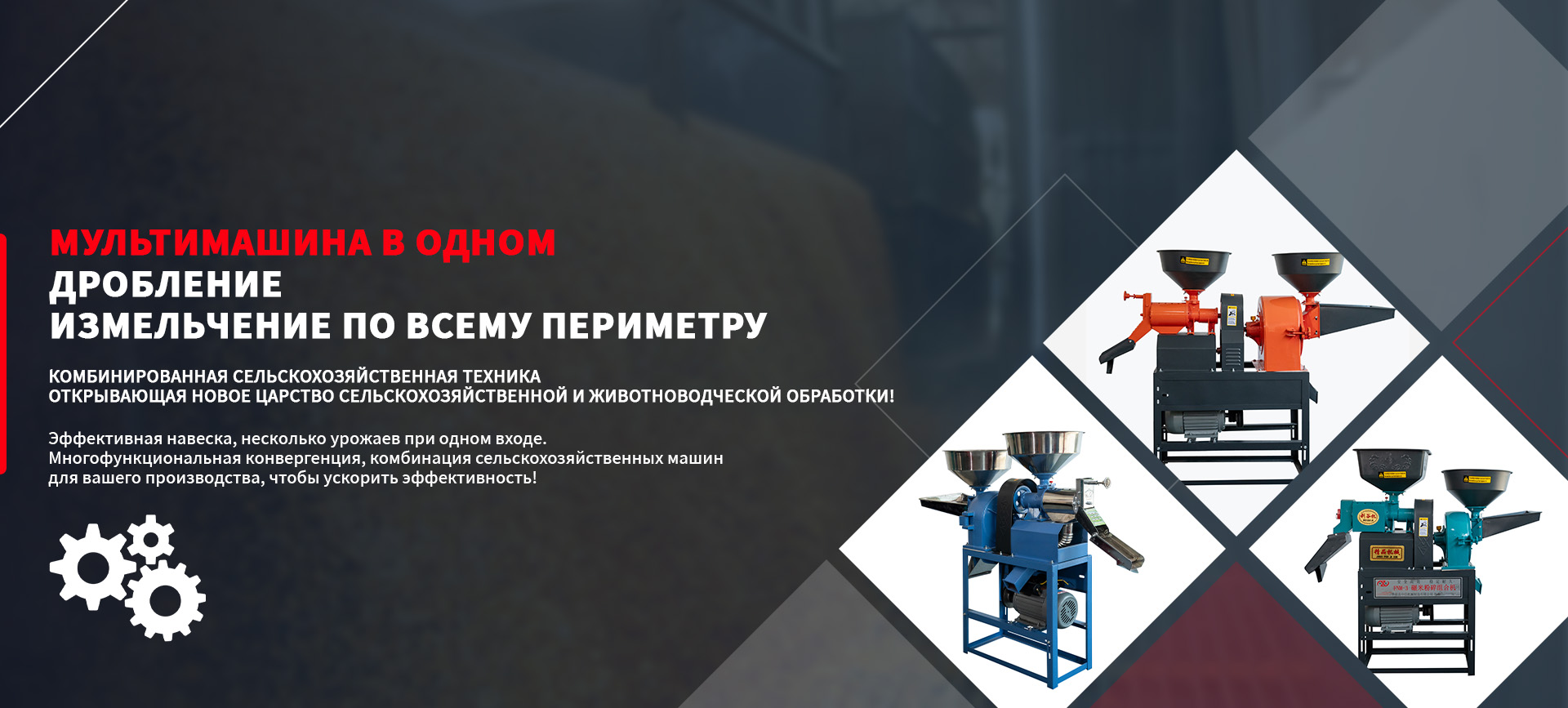

Комбинированная машина 40-21 с самозасасывающей системой

Комбинированная машина 40-21 с самозасасывающей системой -

Чугунная внешняя самоcасывающая дробилка модели 23

Чугунная внешняя самоcасывающая дробилка модели 23 -

Шпиндель шлифовального станка

Шпиндель шлифовального станка -

Плоские зубья шлифовальной машины

Плоские зубья шлифовальной машины -

Комбинированная машина с всасывающим устройством модели 40-23

Комбинированная машина с всасывающим устройством модели 40-23 -

Комбинированная машина 40-23 со стальным корпусом

Комбинированная машина 40-23 со стальным корпусом -

Рисовая мельница рисовое сито

Рисовая мельница рисовое сито -

Вальцы для рисовых мельниц

Вальцы для рисовых мельниц -

Рисоочистительная машина модели 70 с тонкой шелухой (трехфазная)

Рисоочистительная машина модели 70 с тонкой шелухой (трехфазная) -

Размольные диски для мельниц

Размольные диски для мельниц -

Автоматическое колесо

Автоматическое колесо -

Чугунная дробилка модели 23 (отдельная единица)

Чугунная дробилка модели 23 (отдельная единица)

Связанный поиск

Связанный поиск- Высокоскоростная рисовая мельница из Китая

- Купить ручное колесо для зачистки

- Воздушный ковш для гидроразбивателя

- Отличный риса падди фрезерный станок

- Дешевые пылезащитный дизайн рис фрезерный станок

- Ведущие высокоэффективные рисовые мельницы

- OEM рисовая мельница кожух

- Рисовая мельница смешанного типа в Китае

- Оптовая переменная частота риса мельница пульверизатор

- Ведущие сельские кооперативные рисовые мельницы