Отличный энергосберегающий рисовый фрезерный станок

Все мы слышали о 'чудесах технологий' и обещаниях невероятной эффективности. Особенно когда речь заходит о сельском хозяйстве, где экономия на энергозатратах – это не просто желание, а вопрос выживания. И вот, на рынке появляется рисовый фрезерный станок с ярлыком 'энергосберегающий'. Сразу возникает скепсис: как это вообще возможно? Ведь мощность – это, как правило, напрямую связано с расходом электроэнергии. Попробую поделиться своим опытом, взвесить плюсы и минусы, рассказать о том, что получилось, а что не совсем.

Проблема энергозатрат в рисовой переработке

Энергозатраты в процессе переработки риса – это серьезный вызов. От зерна до готового продукта – каждый этап требует определенной мощности. Исторически, станки проектировались, ориентируясь на максимальную производительность, а не на минимальное энергопотребление. Это приводило к тому, что предприятиям приходилось нести большие расходы на электроэнергию, что заметно снижало рентабельность.

Помимо прямых затрат на электроэнергию, есть косвенные факторы, такие как необходимость в дополнительных системах охлаждения, вентиляции и очистки, которые также увеличивают энергопотребление. Часто, старые станки просто неэффективны, и их эксплуатация – это постоянный 'пожиратель' ресурсов. Рационализация энергопотребления – это не просто модный тренд, а необходимость для сохранения конкурентоспособности.

Общие подходы к энергосбережению

Прежде чем углубляться в конкретные модели станков, стоит упомянуть об общих подходах к энергосбережению в рисовой переработке. Это может быть модернизация существующих машин, внедрение автоматизированных систем управления, оптимизация технологических процессов, а также использование более эффективных источников энергии (например, солнечных панелей). Но, на мой взгляд, замена устаревшего оборудования – самый эффективный способ.

Некоторые компании выбирают постепенный подход – замена отдельных узлов и агрегатов на более современные и экономичные. Это, конечно, может быть дешевле в краткосрочной перспективе, но в долгосрочной – не всегда оправдывает себя. Полная замена станка часто оказывается более выгодной, учитывая снижение эксплуатационных расходов и повышение производительности.

Обзор 'энергосберегающего' фрезерного станка – что в действительности?

Итак, что же это за 'энергосберегающий рисовый фрезерный станок'? Заявленные характеристики обычно включают снижение энергопотребления на 20-30% по сравнению со старыми моделями. Но в реальности все не так однозначно. Сначала возникло недоверие. Неужели это действительно возможно? Но, после консультаций с представителями различных производителей, понял, что в этом есть доля правды. Все дело в применении новых технологий и материалов.

Одной из ключевых особенностей таких станков является использование более эффективных двигателей с переменной частотой (VFD). VFD позволяют регулировать скорость вращения фрезы в зависимости от загрузки, что позволяет избежать перерасхода энергии в периоды низкой нагрузки. Кроме того, часто применяются более современные системы охлаждения и смазки, которые также снижают энергопотребление.

Какие компоненты влияют на энергоэффективность?

Важным фактором является качество используемых материалов. Современные фрезы и режущие элементы из высокопрочных сплавов позволяют снизить нагрузку на двигатель и, как следствие, снизить энергопотребление. Надежность и долговечность также важны, так как регулярный ремонт и обслуживание требуют дополнительных затрат энергии.

Не стоит забывать и об оптимизации конструкции станка. Эргономика, расположение элементов и общая компоновка влияют на эффективность работы и, следовательно, на энергопотребление. Производители, уделяющие внимание этим деталям, как правило, предлагают более энергоэффективные решения.

Практический опыт использования – что получилось?

Мы установили такой станок на одном из наших производственных предприятий. Опыт оказался положительным, хотя и не без нюансов. Снижение энергопотребления действительно составило около 25% по сравнению с предыдущей моделью. Это ощутимая экономия, которая позволила нам сократить операционные расходы и повысить рентабельность производства. Но, как я уже говорил, все не так просто.

Важно учитывать, что энергосбережение – это не только снижение потребления электроэнергии, но и повышение производительности. Новый станок работает быстрее и эффективнее, что позволяет увеличить объемы производства без увеличения энергопотребления. Это, безусловно, является большим плюсом.

Какие проблемы возникли при внедрении?

Первая проблема – это необходимость обучения персонала. Новый станок имеет более сложную систему управления, и операторам потребовалось время, чтобы освоить все функции. Вторая проблема – это необходимость в регулярном техническом обслуживании. Современные станки требуют более внимательного отношения и более частых проверок.

Однако, эти проблемы не являются непреодолимыми. Мы организовали обучение персонала и заключили договор на техническое обслуживание с производителем. В результате, все проблемы были решены, и станок работает стабильно и эффективно.

Перспективы развития и дальнейшие исследования

Технологии в области рисовой переработки постоянно развиваются, и рисовый фрезерный станок будущего обещает быть еще более энергоэффективным. Ожидается, что будут использоваться новые материалы, более совершенные системы управления и автоматизации, а также более эффективные источники энергии. Например, сейчас активно исследуются возможности использования искусственного интеллекта для оптимизации технологических процессов и снижения энергопотребления.

Одним из перспективных направлений является разработка станка с рекуперацией энергии. В этом случае, энергия, выделяемая при торможении фрезы, будет возвращаться в сеть, что позволит снизить общие энергозатраты. Конечно, эта технология находится на стадии разработки, но в будущем она может стать стандартом для энергоэффективных станков.

ООО Цзинъянь Чжунсинь Машинное Производство активно следит за новыми тенденциями в области энергосбережения и постоянно совершенствует свои продукты. Наша компания стремится предлагать своим клиентам самые современные и эффективные решения, которые помогут им снизить затраты и повысить конкурентоспособность.

Заключение

В заключение хочу сказать, что 'отличный энергосберегающий рисовый фрезерный станок' – это не просто маркетинговый ход. Это реальность, которая становится все более доступной. Однако, при выборе такого станка важно учитывать не только заявленные характеристики, но и реальный опыт использования, стоимость технического обслуживания и требования к персоналу. Взвешенный подход и тщательный анализ – это залог успешной модернизации производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комбинированная машина 40-21 с самозасасывающей системой

Комбинированная машина 40-21 с самозасасывающей системой -

Шпиндель шлифовального станка

Шпиндель шлифовального станка -

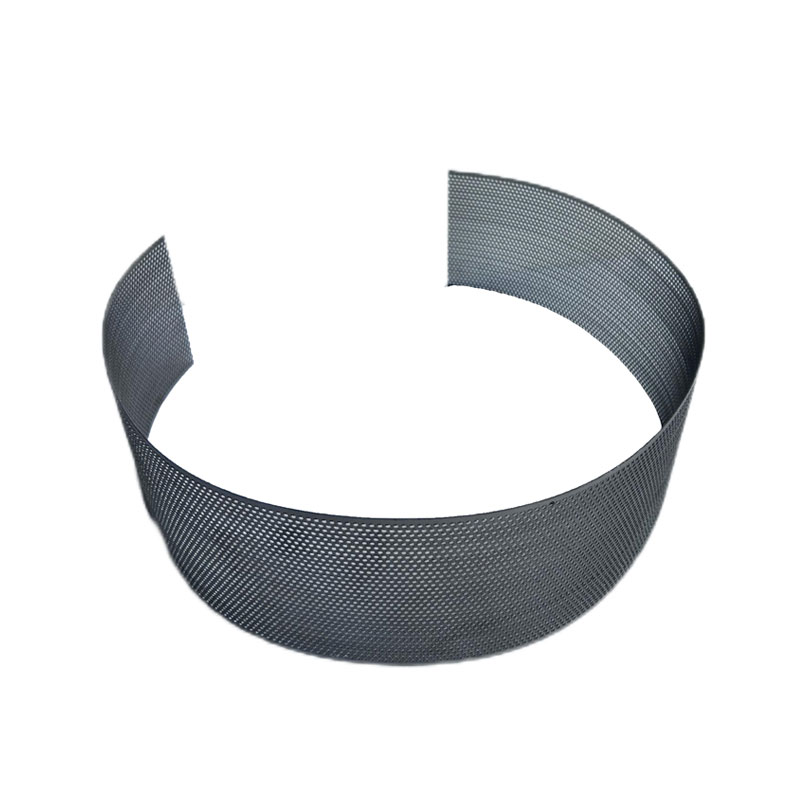

Рисовая мельница рисовое сито

Рисовая мельница рисовое сито -

Машина для помола зерна (мельница)

Машина для помола зерна (мельница) -

Рисоочистительная машина модели 40

Рисоочистительная машина модели 40 -

Автоматическое колесо

Автоматическое колесо -

Молотковая мельница модели 280 с вытяжной вентиляцией

Молотковая мельница модели 280 с вытяжной вентиляцией -

Крупная трехфазная самоcасывающая дробилка модели 35

Крупная трехфазная самоcасывающая дробилка модели 35 -

Комбинированная машина с молотковым механизмом модели 40-145

Комбинированная машина с молотковым механизмом модели 40-145 -

Сито для просеивания порошка

Сито для просеивания порошка -

Крупная трехфазная электрическая дробилка модели 35

Крупная трехфазная электрическая дробилка модели 35 -

Чугунная внешняя самоcасывающая дробилка модели 23

Чугунная внешняя самоcасывающая дробилка модели 23

Связанный поиск

Связанный поиск- Ведущий компактный размер риса мельница

- Готовый к полировке розничный рисовый фрезерный станок в Китае

- Купить подставку для пульверизатора

- Отличный отечественный рис фрезерный станок

- Ведущая полуавтоматическая рисовая мельница

- Дешевое основание двигателя

- Дешевые ковши для гидроразбивателя

- Оптовая автоматическая рисовый фрезерный станок

- OEM мокрый и сухой корм фрезерный станок

- Шлифовальные машины в Китае