Превосходная интеллектуальная сеть рисовый помол

На рынке зернопереработки часто можно встретить разговоры о 'умных' мельницах, о технологиях, которые якобы обеспечивают максимальную эффективность и качество помола. Часто это звучит как красивая маркетинговая фраза, и, честно говоря, многие из представленных решений оказываются не более чем усложненными версиями традиционных механизмов. В моем опыте, реальная ценность не в 'интеллектуальности' как таковой, а в комплексном подходе, включающем в себя глубокое понимание процесса, точную настройку оборудования и квалифицированный мониторинг. Мы всегда старались не гоняться за последними трендами, а фокусироваться на оптимизации существующих процессов, используя новые технологии там, где это действительно оправдано. Речь идет не о замене устаревшего оборудования 'умным', а о грамотной интеграции технологий для повышения общей производительности и снижения издержек.

Проблема оптимизации помола зерна: комплексный взгляд

Первый вопрос, который встает перед любым производителем муки, – это оптимизация технологического процесса. Недостаточно просто установить современную мельницу; необходимо учитывать характеристики исходного зерна (влагосодержание, тип зерна, наличие примесей), желаемую фракцию муки, а также особенности производственного цикла. Мы часто сталкивались с ситуациями, когда внедрение новых технологий приводило к непредсказуемым результатам, если не учитывать эти базовые факторы. Например, попытки автоматизировать процесс управления помолом без предварительной калибровки и настройки параметров часто приводили к повышенному износу оборудования и ухудшению качества муки. Нельзя забывать о влиянии окружающей среды – температуры, влажности, давления – на процесс помола. Все это, безусловно, требует тщательного анализа и учета.

Оптимизация – это и постоянная работа. Потребительские требования постоянно меняются, появляются новые виды муки, новые технологии производства хлебобулочных и кондитерских изделий. Поэтому необходимо постоянно следить за тенденциями, анализировать данные о работе оборудования, проводить эксперименты и вносить корректировки в технологический процесс. Это непрерывный цикл улучшения, который невозможен без глубокого понимания механики помола и умения анализировать результаты.

Опыт внедрения систем автоматического управления помолом

В ООО Цзинъянь Чжунсинь Машинное Производство мы занимаемся разработкой и внедрением различных систем автоматического управления технологическими процессами, включая системы для зернопереработки. Наши решения базируются не на слепом копировании чужих разработок, а на глубоком анализе потребностей клиента и адаптации под конкретные условия. Например, недавно мы реализовали проект по автоматизации управления помолом пшеницы твердых сортов на одном из крупнейших предприятий в регионе. Была установлена система, включающая в себя датчики влажности зерна, датчики давления и температуры, а также систему управления, позволяющую автоматически регулировать параметры помола (например, скорость вращения жерновов, подачу зерна) в зависимости от текущих условий. Результат – повышение производительности на 15% и снижение энергопотребления на 8%. Но это было не самым простым проектом. Требовалось учитывать специфику конкретной партии зерна, особенности оборудования и опыт операторов.

Иногда, при внедрении автоматизированных систем, возникают проблемы с интеграцией с существующим оборудованием. Не всегда возможно использовать стандартные интерфейсы и протоколы связи. В таких случаях приходится разрабатывать собственные решения, что требует дополнительных затрат времени и ресурсов. Кроме того, важно учитывать требования к безопасности и надежности системы, чтобы избежать простоев оборудования и потери продукции. Мы столкнулись с ситуацией, когда система управления, разработанная другим производителем, оказалась несовместима с существующей системой контроля и управления предприятием. Это потребовало значительных усилий по адаптации и интеграции, а также по обучению персонала работе с новой системой.

Анализ возможных ошибок и пути их исправления

Одна из распространенных ошибок – недооценка важности обучения персонала. Автоматизация – это не панацея от всех проблем. Если операторы не имеют достаточных знаний и навыков, они не смогут эффективно использовать автоматизированную систему и, наоборот, могут спровоцировать ошибки, которые приведут к сбоям в работе оборудования и ухудшению качества продукции. Поэтому необходимо проводить регулярное обучение персонала, чтобы он мог понимать принципы работы системы, уметь анализировать данные и принимать обоснованные решения.

Еще одна ошибка – отсутствие системы мониторинга и анализа данных. Автоматизированная система должна собирать данные о работе оборудования и передавать их в систему мониторинга, где они могут быть проанализированы и использованы для выявления проблем и оптимизации технологического процесса. Без такой системы автоматизация превращается в черный ящик, в котором невозможно понять, что происходит и почему. Мы разрабатываем собственные системы мониторинга, которые позволяют отслеживать ключевые параметры работы оборудования в режиме реального времени и генерировать отчеты о производительности и энергопотреблении. Это помогает клиентам выявлять проблемные места и принимать своевременные меры по их устранению.

Перспективы развития и инновации в области рисувый помол

На мой взгляд, в будущем большую роль будут играть системы машинного обучения и искусственного интеллекта. Они позволят автоматически анализировать данные о работе оборудования, прогнозировать возможные поломки и оптимизировать технологический процесс в режиме реального времени. Это откроет новые возможности для повышения эффективности и качества рисувый помол, а также для снижения затрат. Например, можно разработать систему, которая будет автоматически регулировать параметры помола в зависимости от характеристик исходного зерна и желаемой фракции муки, а также от погодных условий. Но здесь необходимо учитывать, что внедрение таких систем требует больших вычислительных ресурсов и квалифицированных специалистов.

Также перспективным направлением является развитие сенсорных технологий. Сенсоры, которые будут измерять различные параметры зерна и муки (влажность, содержание белка, содержание крахмала), позволят более точно контролировать технологический процесс и получать более качественную продукцию. Интеграция этих сенсоров с системами автоматического управления поможет автоматизировать процесс контроля качества и выявлять дефекты на ранней стадии. Конечно, сейчас стоимость таких сенсоров довольно высока, но со временем они станут более доступными, и их применение станет более широким.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическое колесо

Автоматическое колесо -

Молотковая мельница модели 280 с вытяжной вентиляцией

Молотковая мельница модели 280 с вытяжной вентиляцией -

Измельчитель соевого молока

Измельчитель соевого молока -

Чугунная дробилка модели 23 (отдельная единица)

Чугунная дробилка модели 23 (отдельная единица) -

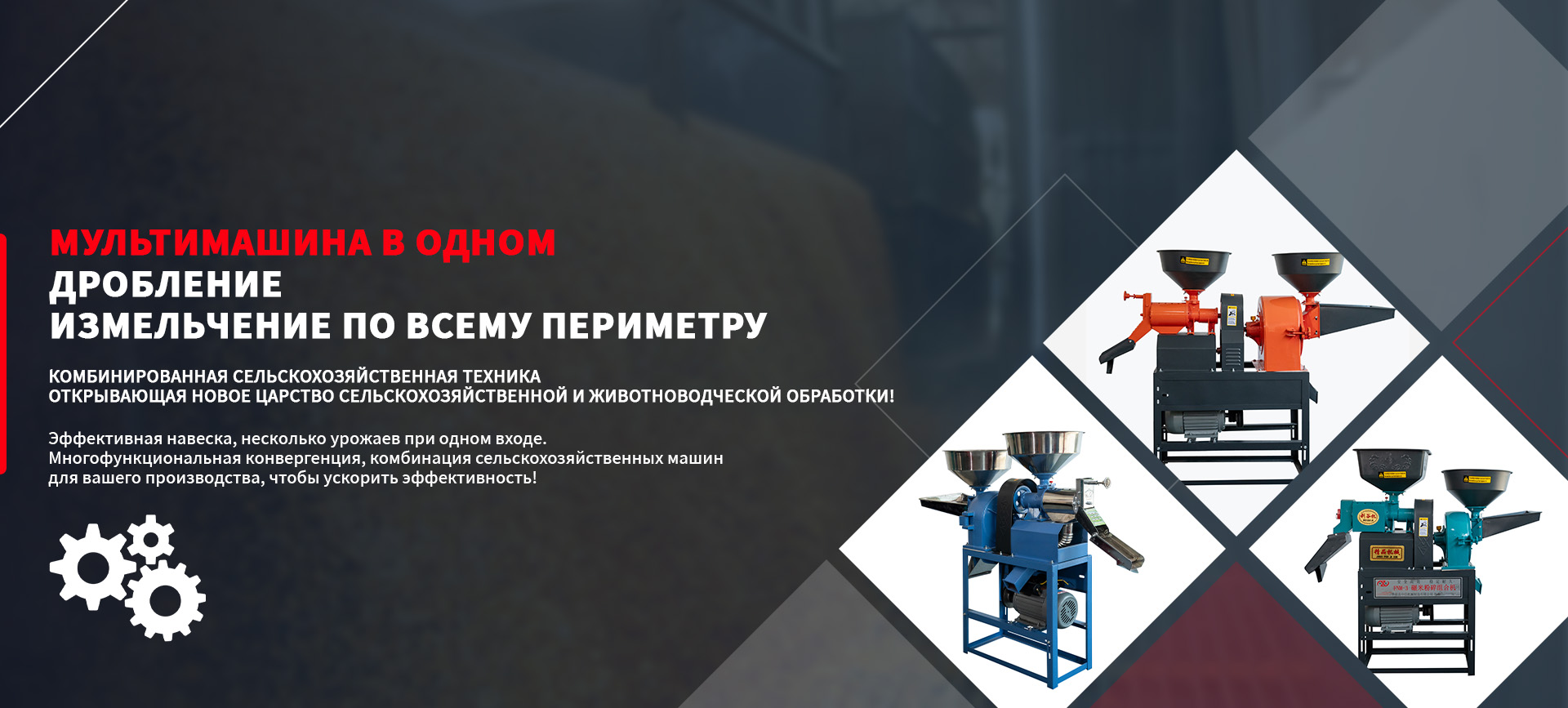

Комбинированная машина с молотковым механизмом модели 40-145

Комбинированная машина с молотковым механизмом модели 40-145 -

Чугунная внешняя самоcасывающая дробилка модели 23

Чугунная внешняя самоcасывающая дробилка модели 23 -

Комбинированная машина 40-21 из нержавеющей стали

Комбинированная машина 40-21 из нержавеющей стали -

Рисоочистительная машина модели 40

Рисоочистительная машина модели 40 -

Квадратные зубья для измельчителей

Квадратные зубья для измельчителей -

Решетное кольцо измельчителя

Решетное кольцо измельчителя -

Защитный чехол

Защитный чехол -

Машина для помола зерна (мельница)

Машина для помола зерна (мельница)

Связанный поиск

Связанный поиск- Ведущий высокоскоростной рисовый фрезерный станок

- Дешевые пылезащитный дизайн рис фрезерный станок

- Дешевые мельницы для сухого и влажного корма

- Диски двигателя китайского гидроразбивателя

- Отличная легкоочищаемая структура рисового помола

- Отличная высокая эффективность риса фрезерный станок

- Отличный вертикальный рисовый фрезерный станок

- Отличная высокоэффективная рисофрезерная машина

- Дешевые среднего размера мельница для риса

- Ведущие дробилки для зерна кукурузы