Превосходный ручной обдирочный круг

Все мы слышали много о качественных инструментов для обработки поверхности, особенно о ручных обдирочных кругах. Но часто возникает ощущение, что 'превосходный' – это маркетинговый термин. На практике, что отличает действительно хороший инструмент от простого и дешевого? За годы работы мы убедились, что это не просто твердость материала, а совокупность факторов, от геометрии зерна до качества используемого клея. Этот текст – не теоретическое изложение, а скорее набор наблюдений, полученных в реальной работе с различными типами кругов и их применением. Хочу поделиться не только положительным опытом, но и тех моментами, когда даже кажущиеся идеальными инструменты оказывались не лучшим выбором.

Что такое 'превосходный' обдирочный круг? Не только твердость

Люди часто думают, что главный показатель качества ручного обдирочного круга – это твердость абразивного материала. И это, конечно, важно. Но это лишь один из аспектов. Например, возьмем кремнеземный абразив. Разные марки кремнезема имеют разную зернистость, разную прочность, и разную способность к самозатачиванию. Помню, как один из наших клиентов попробовал круг с 'максимально высокой' твердостью, но он практически сразу начал разрушаться при интенсивной работе с металлом. Оказалось, абразив был слишком хрупким для предполагаемой нагрузки. Вместо ожидаемого увеличения производительности, мы получили постоянную замену кругов и, как следствие, увеличение производственных затрат.

Следующий важный фактор – это качество клея. Очевидно, что круг должен прочно держаться на основе. Но даже если клей первоначально кажется хорошим, со временем он может поддаваться воздействию влаги, температуры или химических веществ, что приводит к отслоению абразивного слоя. Это особенно актуально при работе с различными материалами – от мягкого алюминия до закаленной стали. Мы нередко встречались с ситуациями, когда круг, выглядевший идеально новым, начинал крошиться уже через несколько часов работы.

И, конечно, геометрия зерна. Это не просто случайность. Правильно распределенные зерна абразива обеспечивают более равномерный износ и более гладкую поверхность обработки. Мы иногда рекомендуем круги с особым рисунком зерна для конкретных задач - например, для обработки тонких деталей или для создания специфического шероховатости.

Опыт работы с различными материалами

В нашей компании, ООО Цзинъянь Чжунсинь Машинное Производство, мы работаем с широким спектром металлов и сплавов. И опыт, накопленный за 30 лет работы, научил нас, какие круги лучше всего подходят для каких задач. Например, для обработки мягких металлов, таких как алюминий, мы предпочитаем круги с мелким абразивом и специальным покрытием, которое предотвращает образование царапин. Для более твердых материалов, таких как сталь, выбираем круги с более крупным абразивом и повышенной прочностью.

При работе с нержавеющей сталью, особенно с марками, содержащими хром, важно использовать круги с антикоррозийным покрытием. Без этого, абразив может начать разрушаться под воздействием агрессивных веществ. Мы часто рекомендуем круги с карбидом кремния, который обладает повышенной устойчивостью к коррозии и высокой твердостью.

Иногда возникает проблема с обработкой чугуна. Чугун склонен к образованию стружки, которая может засорять инструменты и снижать их эффективность. В таких случаях рекомендуем круги с канавками, которые помогают удалять стружку и предотвращают забивание.

Проблемы, с которыми сталкиваются пользователи

Одно из самых распространенных недоразумений – это попытка использовать универсальный круг для всех задач. Как я уже говорил, каждый материал требует своего типа абразива и геометрии зерна. Использование неподходящего круга может привести не только к снижению производительности, но и к повреждению обрабатываемой детали.

Мы часто видим, что пользователи перегружают круги, пытаясь ускорить процесс обработки. Это приводит к быстрому износу абразивного слоя и, как следствие, к необходимости частой замены кругов. Важно соблюдать рекомендованную скорость вращения и давление при работе с кругом.

И, конечно, не стоит забывать о правильном хранении. Круги необходимо хранить в сухом месте, чтобы предотвратить коррозию и разрушение клея. Мы рекомендуем использовать специальные ящики или контейнеры для хранения обдирочных кругов.

Рекомендации и примеры

Недавно мы работали с клиентом, который испытывал трудности при обработке титановых сплавов. Обычные круги быстро разрушались, и производительность была очень низкой. После анализа проблемы, мы рекомендовали ему использовать круги с диоптриевым абразивом, который обладает высокой твердостью и устойчивостью к коррозии. После замены кругов, производительность значительно возросла, а срок службы инструментов увеличился в несколько раз. Клиент был очень доволен результатом.

В другом случае, мы помогли клиенту выбрать правильный круг для обработки полированного алюминия. Они хотели получить гладкую, без царапин поверхность. Мы рекомендовали им использовать круги с тонким, равномерным абразивом и специальным покрытием, которое предотвращает образование царапин. Результат превзошел все ожидания.

Не стоит забывать и о выборе подходящего диаметра круга. Для обработки больших поверхностей лучше использовать круги большего диаметра, а для обработки мелких деталей – круги меньшего диаметра.

Заключение

Выбор ручного обдирочного круга – это не всегда просто. Нужно учитывать множество факторов – от материала обрабатываемой детали до требуемого качества поверхности. Не стоит экономить на качестве инструментов, так как это может привести к увеличению производственных затрат и снижению производительности. В нашей работе мы всегда стараемся найти оптимальное решение для каждого клиента, учитывая его индивидуальные потребности и требования. И самое главное – не бойтесь экспериментировать и пробовать разные типы кругов, чтобы найти тот, который лучше всего подходит для вашей задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вентилятор для размола риса

Вентилятор для размола риса -

Защитный чехол

Защитный чехол -

Вальцы для рисовых мельниц

Вальцы для рисовых мельниц -

Рисоочистительная машина модели 70 (одиночная, трехфазная)

Рисоочистительная машина модели 70 (одиночная, трехфазная) -

Переключатель скоростей для рисовых мельниц

Переключатель скоростей для рисовых мельниц -

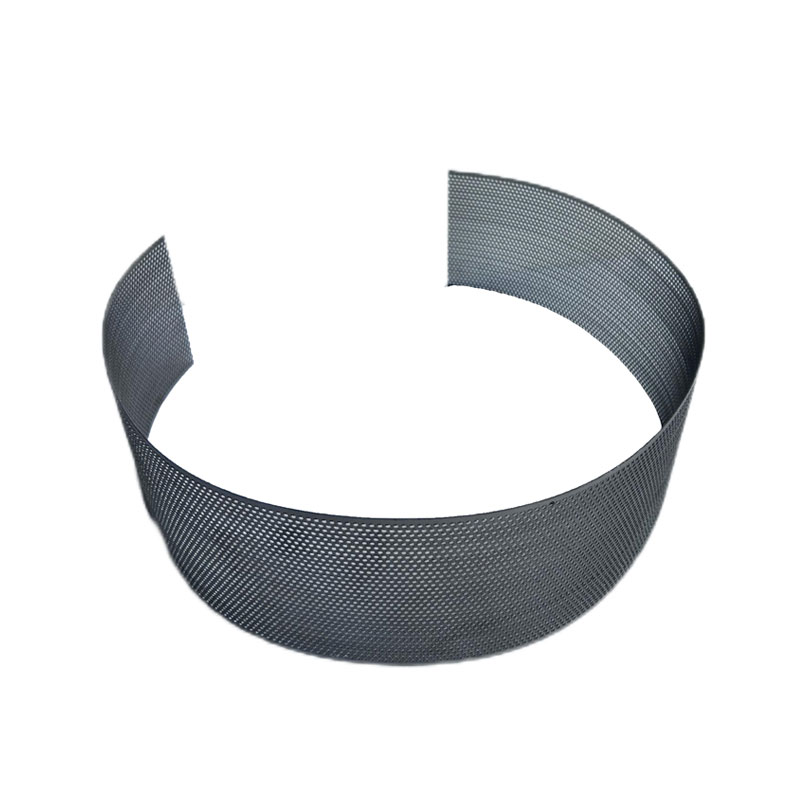

Рисовая мельница рисовое сито

Рисовая мельница рисовое сито -

Чугунная внешняя самоcасывающая дробилка модели 23

Чугунная внешняя самоcасывающая дробилка модели 23 -

Плоские зубья шлифовальной машины

Плоские зубья шлифовальной машины -

Крупная трехфазная самоcасывающая дробилка модели 35

Крупная трехфазная самоcасывающая дробилка модели 35 -

Корпусная самоcасывающая дробилка модели 23 из стали

Корпусная самоcасывающая дробилка модели 23 из стали -

Измельчитель соевого молока

Измельчитель соевого молока -

Сито для просеивания порошка

Сито для просеивания порошка

Связанный поиск

Связанный поиск- OEM долгое время лучшие продажи риса фрезерный станок

- Ведущий автоматический де-гибридизированный рисовый фрезерный станок

- Мельница для помола риса

- OEM макаронная мельница движение

- Дешевые низкая температура риса мельница

- Ведущее трехщелевое мотор-колесо

- Дешевые рисовые мельницы связи мельницы

- Крышка макаронной мельницы оптом

- Китай молотковая мельница движение

- Купить самовсасывающий шлифовальный станок